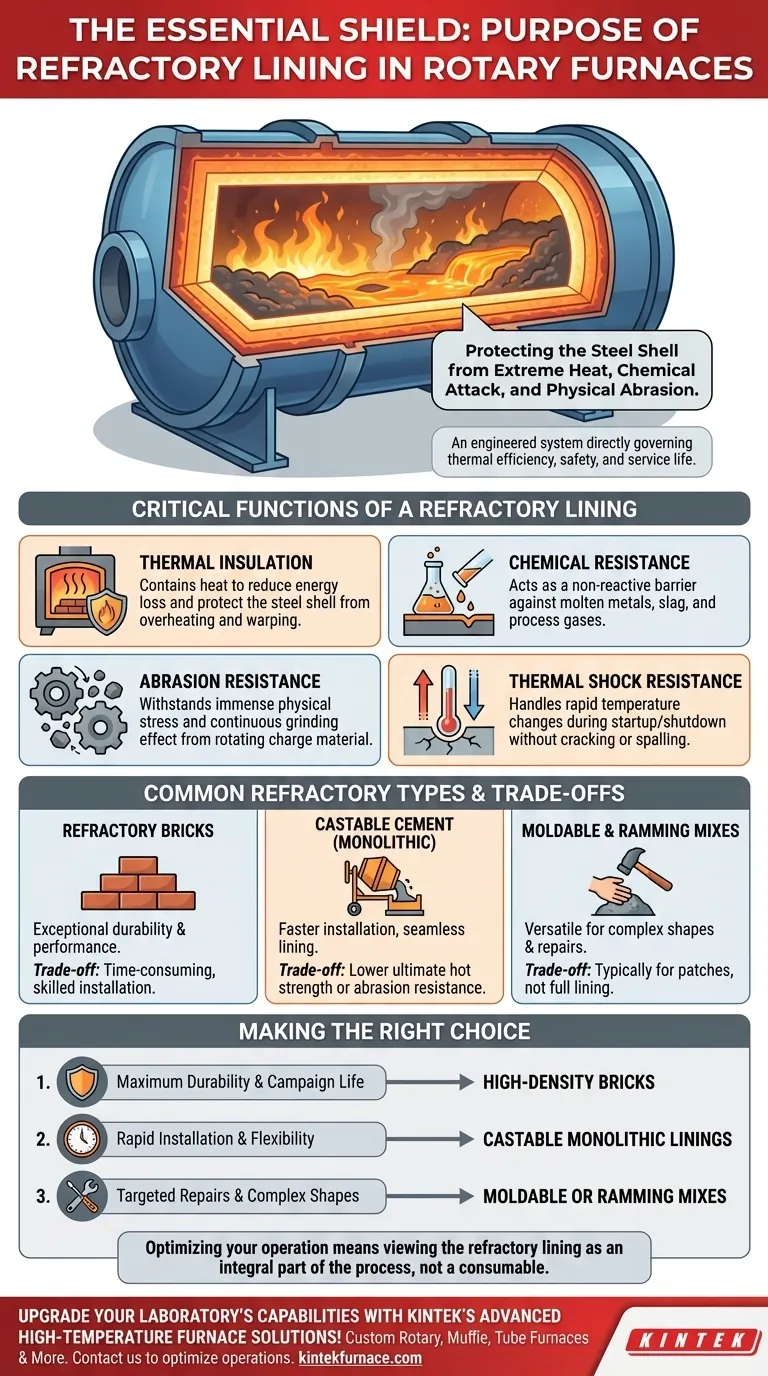

Im Grunde genommen ist die feuerfeste Auskleidung der wesentliche Schutzschild für den Stahlmantel eines Drehrohrofens. Ihr Hauptzweck ist es, die Ofenstruktur vor den zerstörerischen Kräften im Inneren zu schützen – extreme Hitze, chemische Angriffe durch geschmolzene Materialien und die physische Abnutzung durch die rotierende Beschickung. Ohne sie würde ein Ofen innerhalb weniger Minuten ausfallen.

Eine feuerfeste Auskleidung ist nicht nur eine Schutzschicht; sie ist ein technisches System, das direkt die thermische Effizienz, die Betriebssicherheit und die gesamte Lebensdauer des Ofens bestimmt. Die Wahl des Materials ist eine kritische Entscheidung, die Leistung, Kosten und Installationskomplexität ausbalanciert.

Die kritischen Funktionen einer feuerfesten Auskleidung

Um die Bedeutung von feuerfesten Materialien zu verstehen, müssen wir ihre spezifischen Aufgaben in der feindseligen Umgebung eines Drehrohrofens aufschlüsseln.

Wärmeisolierung

Die offensichtlichste Funktion ist die Wärmespeicherung. Eine ordnungsgemäße Auskleidung minimiert die Wärme, die durch den Stahlmantel des Ofens entweicht.

Diese thermische Eindämmung ist aus zwei Gründen entscheidend: Sie reduziert den Brennstoffverbrauch dramatisch, indem sie die Energie auf den Prozess konzentriert, und sie schützt die strukturelle Integrität des Stahlmantels vor Überhitzung und Verformung.

Chemische Beständigkeit

Geschmolzene Metalle, Schlacke und Prozessgase sind hochkorrosiv. Die feuerfeste Auskleidung fungiert als nicht reaktive Barriere zwischen diesen korrosiven Mitteln und dem Ofenmantel.

Hier ist die Materialauswahl entscheidend, da verschiedene Feuerfestmaterialien darauf ausgelegt sind, spezifischen chemischen Zusammensetzungen standzuhalten, unabhängig davon, ob diese saurer oder basischer Natur sind.

Abriebfestigkeit

In einem Drehrohrofen taumelt das Beschickungsmaterial (wie Schrottmetall oder Erz) ständig, während sich der Ofen dreht. Dies erzeugt immense physikalische Belastung und einen kontinuierlichen Mahleffekt.

Die Auskleidung muss hart und langlebig genug sein, um diesem ständigen Abrieb standzuhalten, und verhindern, dass die Beschickung die Schutzschicht durchscheuert und den Mantel erreicht.

Thermoschockbeständigkeit

Öfen arbeiten nicht immer bei einer konstanten Temperatur. Sie durchlaufen beim Anlassen, Abschalten und Beschicken Heiz- und Abkühlzyklen.

Feuerfeste Materialien müssen diesen schnellen Temperaturänderungen – bekannt als Thermoschock – standhalten können, ohne zu reißen, abzuplatzen oder zu versagen.

Die Kompromisse verstehen: Gängige feuerfeste Typen

Es gibt nicht das eine „beste“ feuerfeste Material; die optimale Wahl hängt von der spezifischen Anwendung, dem Budget und den betrieblichen Zielen ab. Jeder Typ beinhaltet eine Reihe von Kompromissen.

Feuerfeste Steine

Steine sind ein traditionelles und äußerst effektives Auskleidungsmaterial, das für seine außergewöhnliche Haltbarkeit und Leistung unter extremen Bedingungen bekannt ist.

Ihr Hauptkompromiss liegt jedoch in der Installation. Das Verlegen von feuerfesten Steinen ist ein zeitaufwändiger Prozess, der hochqualifizierte Maurer erfordert, was es anfänglich zu einer teureren und langsameren Option macht.

Gießbare Zemente (Monolithische Auskleidungen)

Gießbare Feuerfestmaterialien ähneln einem Hochtemperatur-Beton. Sie werden mit Wasser gemischt und dann an Ort und Stelle gegossen oder gespritzt, wodurch eine einzige, nahtlose (monolithische) Auskleidung entsteht.

Diese Methode ist viel schneller als das Mauern und eignet sich hervorragend zur Erstellung glatter Auskleidungen ohne Fugen, die Schwachstellen darstellen können. Der Kompromiss kann bei der ultimativen Warmfestigkeit oder Abriebfestigkeit im Vergleich zu einigen hochwertigen, hochgebrannten Steinen liegen.

Formbare und Stampfmassen

Diese Materialien haben eine tonartige Konsistenz und werden durch Stampfen oder Hämmern an ihren Platz gebracht.

Ihr Hauptvorteil ist die Vielseitigkeit. Sie eignen sich ideal zur Herstellung komplexer Formen, zum Ausbessern verschlissener Bereiche oder für Notfallreparaturen. Sie werden typischerweise für bestimmte Abschnitte oder Reparaturen und nicht für eine vollständige Ofenauskleidung verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen feuerfesten Systems ist ein Abwägen zwischen Leistungsanforderungen und logistischen Zwängen. Die Entscheidung sollte von Ihrem primären betrieblichen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Kampagnenlebensdauer und Haltbarkeit liegt: Hochdichte, hochreine Aluminiumoxid-Feuerfeststeine sind trotz der höheren Installationskosten oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf schneller Installation und betrieblicher Flexibilität liegt: Gießbare monolithische Auskleidungen bieten eine ausgezeichnete Balance zwischen Leistung und Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf gezielten Reparaturen oder der Auskleidung komplexer Formen liegt: Formbare oder Stampfmassen bieten die Vielseitigkeit, die für Ausbesserungen und speziell geformte Abschnitte erforderlich ist.

Letztendlich ist die Betrachtung der feuerfesten Auskleidung als integraler Bestandteil des Prozesses und nicht nur als Verbrauchsmaterial der Schlüssel zur Optimierung Ihres gesamten Ofenbetriebs.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Wärmeisolierung | Speichert Wärme, um Energieverluste zu reduzieren und den Stahlmantel vor Überhitzung zu schützen. |

| Chemische Beständigkeit | Dient als Barriere gegen korrosive geschmolzene Materialien und Gase. |

| Abriebfestigkeit | Hält dem physischen Verschleiß durch taumelnde Beschickungsmaterialien im rotierenden Ofen stand. |

| Thermoschockbeständigkeit | Hält schnellen Temperaturänderungen während Heiz- und Kühlzyklen ohne Beschädigung stand. |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir eine vielfältige Produktlinie an, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Haltbarkeit verbessern. Lassen Sie sich nicht von Ofeninffizienzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Ausrüstung schützen und Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung