In einem Drehrohrofen ist die ordnungsgemäße Abdichtung der Hüter der Betriebsintgrität. Es ist ein System, das entwickelt wurde, um das Eindringen von Luft in den Ofen und das Austreten von heißen Gasen oder Material zu verhindern. Diese Kontrolle ist absolut entscheidend, um die stabile Innentemperatur und die spezifische atmosphärische Chemie aufrechtzuerhalten, die für eine effiziente Verarbeitung und gleichbleibende Produktqualität erforderlich sind.

Eine Drehrohrofen-Dichtung ist nicht nur eine physische Barriere. Sie ist ein kritischer Kontrollmechanismus, der die thermische Effizienz, die Produktqualität und die Betriebskosten direkt steuert. Eine undichte Dichtung als einfaches Leck abzutun, verkennt ihren tiefgreifenden, systemischen Einfluss auf den gesamten Prozess.

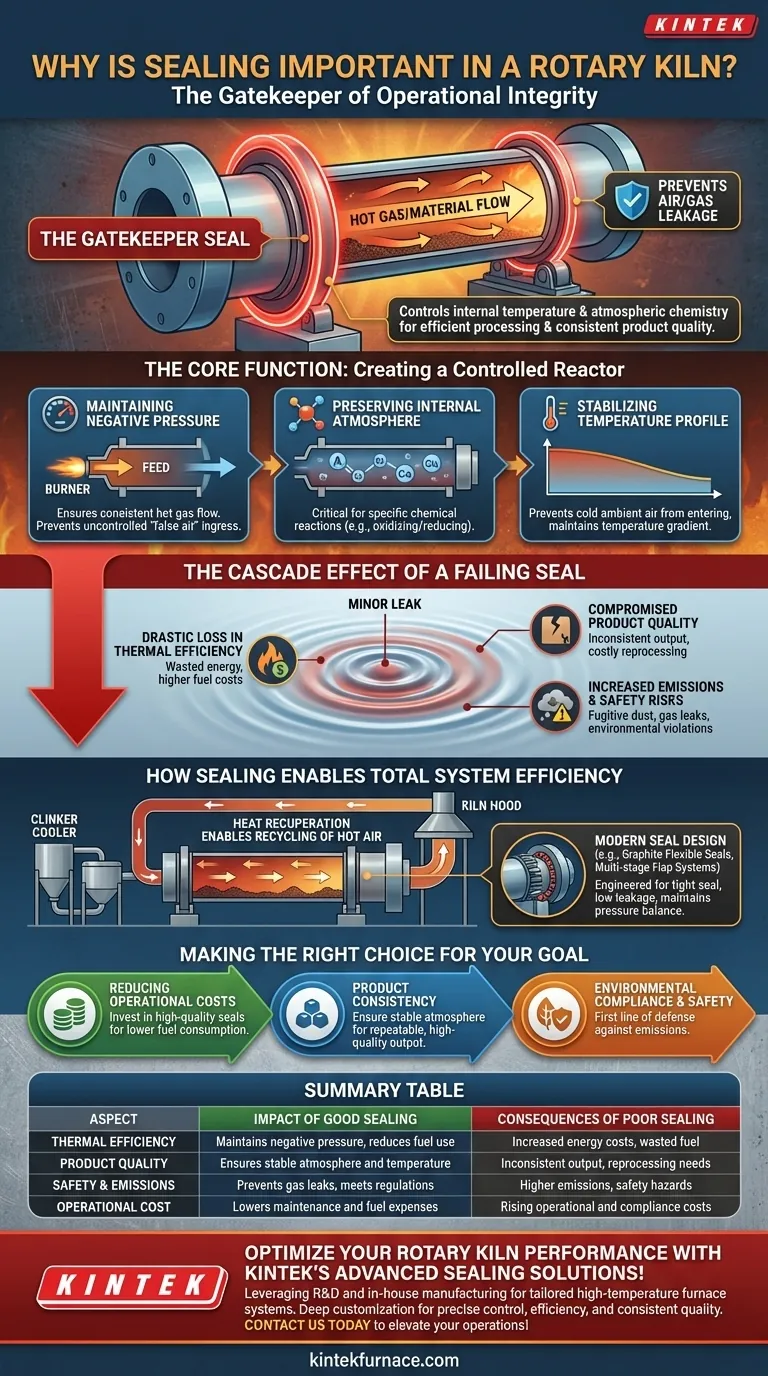

Die Kernfunktion: Einen kontrollierten Reaktor schaffen

Ein Drehrohrofen ist nicht nur ein beheiztes, rotierendes Rohr; er ist ein hochkontrollierter chemischer Reaktor. Eine effektive Abdichtung macht diese Kontrolle erst möglich.

Aufrechterhaltung des Unterdrucks

Die meisten Drehrohröfen arbeiten unter einem leichten Unterdruck, um einen gleichmäßigen Fluss von Heißgas vom Brenner zum Materialzufuhrende zu gewährleisten.

Eine schlechte Abdichtung unterbricht dieses Druckgefälle. Sie ermöglicht das unkontrollierte Ansaugen von "Falschluft" von außen in den Ofen, was den sorgfältig gesteuerten Prozessfluss stört.

Erhaltung der internen Atmosphäre

Viele Prozesse erfordern eine spezifische chemische Atmosphäre, wie eine oxidierende oder reduzierende Umgebung, um die gewünschten Reaktionen zu erzielen.

Unkontrollierter Lufteintritt durch eine defekte Dichtung beeinträchtigt diese atmosphärische Chemie vollständig. Dies kann zu unvollständigen Reaktionen, unerwünschten Nebenprodukten und einem Endprodukt führen, das die Spezifikationen nicht erfüllt.

Stabilisierung des Temperaturprofils

Ein Ofen ist mit einem spezifischen Temperaturgradienten entlang seiner Länge konstruiert. Eine defekte Dichtung lässt kalte Umgebungsluft in das System gelangen.

Diese eindringende kalte Luft muss auf die Prozesstemperatur erwärmt werden, was einen massiven zusätzlichen Brennstoffverbrauch verursacht. Es entstehen auch kalte Stellen, die das Temperaturprofil stören und die Effizienz der Wärmeübertragung auf das Material beeinträchtigen.

Der Kaskadeneffekt einer defekten Dichtung

Ein kleines Leck ist selten ein kleines Problem. Seine Folgen wirken sich auf den gesamten Betrieb aus und verursachen erhebliche finanzielle und betriebliche Belastungen.

Drastischer Verlust an thermischer Effizienz

Der größte Einfluss einer schlechten Abdichtung ist ein starker Rückgang der thermischen Effizienz. Jeder Kubikmeter Falschluft, der in den Ofen gelangt, ist verschwendete Energie, die den Brennstoffverbrauch und die Betriebskosten in die Höhe treibt.

Wie bei Kalköfen festgestellt, führt anhaltender Luftverlust direkt zu höheren Energiekosten und erzwingt teure Geräte-Upgrades, nur um die Grundleistung aufrechtzuerhalten.

Beeinträchtigte Produktqualität

Wenn die interne Atmosphäre und Temperatur instabil sind, wird das Endprodukt inkonsistent. Dies führt zu Materialverschwendung, kostspieliger Nachbearbeitung und der Unfähigkeit, die Produkthomogenität zu garantieren.

Der Hauptvorteil des Ofens, ein einheitliches Produkt herzustellen, hängt vollständig von der Stabilität ab, die eine gute Abdichtung bietet.

Erhöhte Emissionen und Sicherheitsrisiken

Eine defekte Dichtung wirkt in beide Richtungen. Sie lässt nicht nur kalte Luft herein, sondern auch heiße, staubbeladene Prozessgase in die Anlage entweichen.

Dies stellt ein erhebliches Sicherheitsrisiko für das Personal dar und kann zu Verstößen gegen Umweltemissionsvorschriften führen. Eine effektive Abdichtung ist Voraussetzung dafür, dass moderne Emissionskontrollsysteme ordnungsgemäß funktionieren.

Wie die Abdichtung die Gesamtsystemeffizienz ermöglicht

Moderne Öfen sind als integrierte Systeme konzipiert, bei denen jede Komponente zur Effizienz beiträgt. Die Dichtung ist ein Dreh- und Angelpunkt, der es anderen Komponenten ermöglicht, zu funktionieren.

Ermöglichen der Wärmerückgewinnung

Hocheffiziente Systeme verwenden oft eine Ofenhaube, um extrem heiße Luft aus dem Klinkerkühler aufzufangen und als Verbrennungsluft in den Ofen zurückzuführen.

Dieser Prozess der Wärmerückgewinnung kann nur in einem gut abgedichteten System funktionieren. Wenn der Ofen erhebliche Lecks aufweist, ist das Druckgleichgewicht gestört, und die Fähigkeit, diese wertvolle Wärme effizient zu recyceln, geht verloren, was Brennstoff verschwendet.

Die Rolle des modernen Dichtungsdesigns

Um diese Probleme zu bekämpfen, verwenden moderne Öfen fortschrittliche Designs wie flexible Graphitdichtungen oder mehrstufige Klappensysteme.

Diese Technologien sind speziell darauf ausgelegt, eine dichte Abdichtung trotz der thermischen Ausdehnung und Rotation der Ofenschale aufrechtzuerhalten und eine niedrige Luftleckrate zu gewährleisten, wodurch die Vorteile einer kontrollierten Umgebung maximiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Abdichtung Ihres Ofens sollte oberste Priorität haben. Ihr spezifisches Ziel wird Ihren Fokus bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die Investition in hochwertige, leckarme Dichtungen liefert eine direkte und messbare Rendite durch geringeren Brennstoffverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Erkennen Sie, dass eine stabile interne Atmosphäre, die nur durch effektive Dichtungen gewährleistet wird, für eine reproduzierbare, hochwertige Produktion unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Sicherheit liegt: Betrachten Sie die Ofendichtung als Ihre erste und wichtigste Verteidigungslinie gegen flüchtige Staub- und Gasemissionen.

Letztendlich bedeutet die Beherrschung der Abdichtung die Beherrschung der Effizienz, Zuverlässigkeit und Rentabilität Ihres gesamten Drehrohrofenbetriebs.

Übersichtstabelle:

| Aspekt | Auswirkungen guter Abdichtung | Folgen schlechter Abdichtung |

|---|---|---|

| Thermische Effizienz | Hält Unterdruck aufrecht, reduziert Brennstoffverbrauch | Erhöhte Energiekosten, verschwendeter Brennstoff |

| Produktqualität | Gewährleistet stabile Atmosphäre und Temperatur | Inkonsistente Produktion, Nachbearbeitungsbedarf |

| Sicherheit & Emissionen | Verhindert Gasaustritte, erfüllt Vorschriften | Höhere Emissionen, Sicherheitsrisiken |

| Betriebskosten | Senkt Wartungs- und Brennstoffkosten | Steigende Betriebs- und Compliance-Kosten |

Optimieren Sie die Leistung Ihres Drehrohrofens mit den fortschrittlichen Dichtungslösungen von KINTEK! Durch den Einsatz von hervorragender Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich Drehrohröfen, um präzise Kontrolle, verbesserte Effizienz und gleichbleibende Produktqualität zu gewährleisten. Unsere umfassenden Anpassungsmöglichkeiten erfüllen Ihre einzigartigen Prozessanforderungen, reduzieren Kosten und steigern die Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung