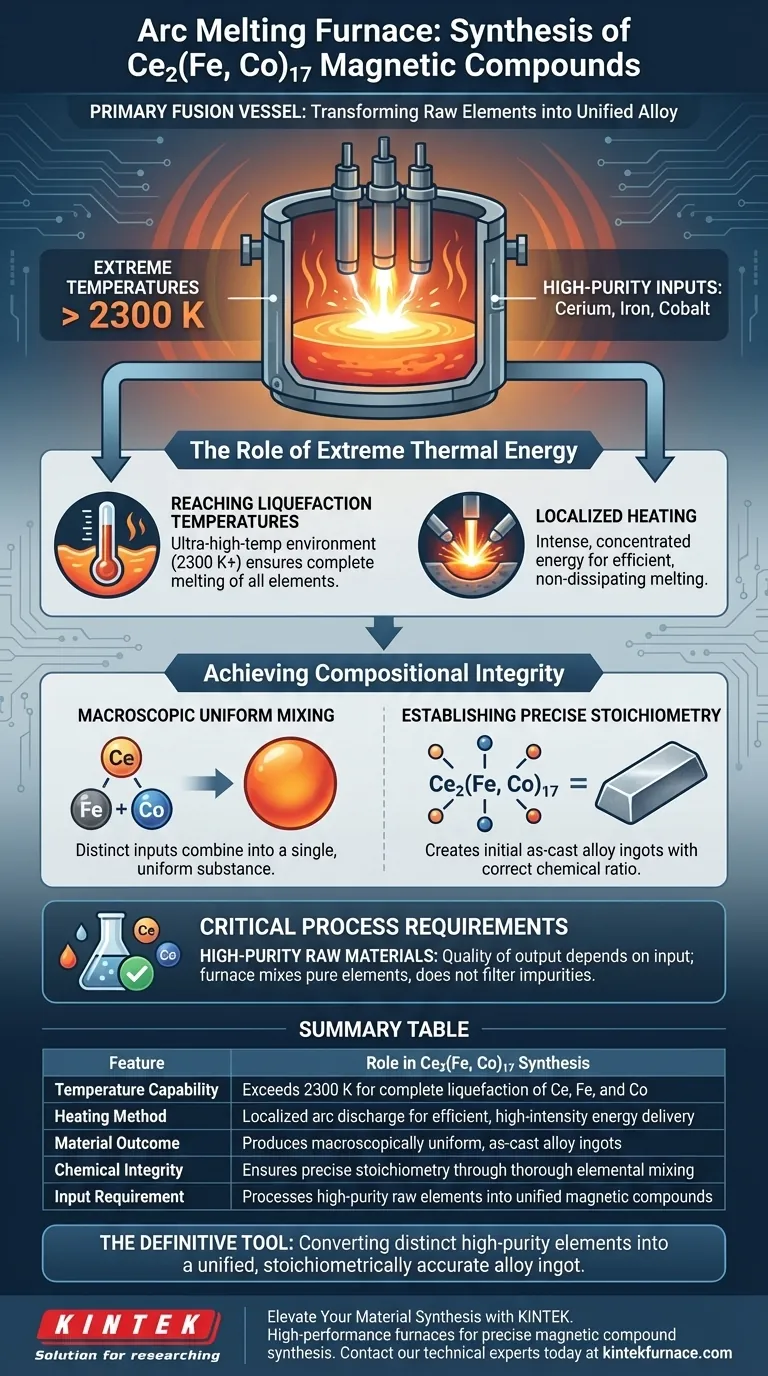

Der Lichtbogenofenschmelzofen dient als primäres Schmelzgefäß bei der Synthese von Ce2(Fe, Co)17 und stellt den entscheidenden ersten Schritt dar, um Rohstoffe in eine einheitliche Legierung umzuwandeln. Er schafft eine spezifische, lokalisierte Umgebung, die Temperaturen von über 2300 K erzeugen kann, was für die vollständige Verflüssigung hochreiner Ausgangsmaterialien wie Cer, Eisen und Kobalt notwendig ist.

Die Kernfunktion des Lichtbogenofenschmelzofens besteht darin, die hohen Schmelzpunkte der Bestandteile zu überwinden, um einen makroskopisch homogenen, als Gussblock erhaltenen Barren mit präzisem chemischem Gleichgewicht zu erzeugen.

Die Rolle extremer thermischer Energie

Erreichen von Verflüssigungstemperaturen

Die Synthese magnetischer Verbindungen erfordert Energieniveaus, die Standardöfen nicht ohne Weiteres erreichen können.

Der Lichtbogenofenschmelzofen bietet eine Ultrahochtemperaturumgebung, die typischerweise 2300 K übersteigt.

Diese extreme Hitze ist unerlässlich, um die vollständige Schmelze der am Prozess beteiligten rohen elementaren Materialien zu gewährleisten.

Lokalisierte Erwärmung

Die Wärmeerzeugung in einem Lichtbogenofenschmelzofen wird als lokalisiert beschrieben.

Diese intensive Energiekonzentration stellt sicher, dass die Zielmaterialien gründlich schmelzen, ohne unnötig Energie an die umgebende Infrastruktur abzugeben.

Erreichen von Zusammensetzungsintegrität

Makroskopische gleichmäßige Mischung

Das bloße Schmelzen der Elemente reicht nicht aus; sie müssen zu einer homogenen Mischung verbunden werden.

Der Ofen ermöglicht das gründliche Mischen von Cer (Ce), Eisen (Fe) und Kobalt (Co).

Dies stellt sicher, dass die einzelnen elementaren Ausgangsstoffe ihre individuellen Grenzen verlieren und auf makroskopischer Ebene zu einer einzigen, einheitlichen Substanz werden.

Festlegen präziser Stöchiometrie

Das ultimative Ziel dieses Heizprozesses ist es, das richtige chemische Verhältnis der Verbindung zu fixieren.

Durch die Gewährleistung vollständiger Schmelze und Mischung erzeugt der Ofen anfängliche als Gussblöcke erhaltene Legierungsbarren, die strengen stöchiometrischen Anforderungen entsprechen.

Dies schafft eine zuverlässige Grundlage für alle nachfolgenden Verarbeitungsschritte, die zur Fertigstellung des magnetischen Materials erforderlich sind.

Kritische Prozessanforderungen

Die Notwendigkeit hochreiner Ausgangsmaterialien

Während der Ofen den Mechanismus für die Mischung bereitstellt, hängt die Qualität des Ergebnisses stark vom Eingangsmaterial ab.

Der Prozess erfordert ausdrücklich hoch reines rohes elementares Material.

Der Ofen ist dafür ausgelegt, diese reinen Elemente zu kombinieren; er filtert keine Verunreinigungen, sodass die Ausgangsqualität die Integrität der endgültigen Ce2(Fe, Co)17-Verbindung bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Um einen Lichtbogenofenschmelzofen effektiv für die Synthese von Ce2(Fe, Co)17 zu nutzen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass der Ofen bei Temperaturen von über 2300 K betrieben wird, um eine makroskopisch gleichmäßige Mischung von Kobalt, Eisen und Cer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Verlassen Sie sich auf die Fähigkeit des Ofens, die Charge vollständig zu schmelzen, um als Gussblöcke erhaltene Barren mit präziser Stöchiometrie zu erzeugen.

Der Lichtbogenofenschmelzofen ist das definitive Werkzeug zur Umwandlung einzelner hochreiner Elemente in einen einheitlichen, stöchiometrisch genauen Legierungsbarren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese von Ce2(Fe, Co)17 |

|---|---|

| Temperaturfähigkeit | Übersteigt 2300 K für vollständige Verflüssigung von Ce, Fe und Co |

| Heizmethode | Lokalisierte Lichtbogenentladung für effiziente, hochintensive Energieübertragung |

| Materialergebnis | Erzeugt makroskopisch homogene, als Gussblöcke erhaltene Legierungsbarren |

| Chemische Integrität | Gewährleistet präzise Stöchiometrie durch gründliches elementares Mischen |

| Eingangsanforderung | Verarbeitet hochreine Rohstoffe zu einheitlichen magnetischen Verbindungen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Synthese magnetischer Verbindungen erfordert Geräte, die extremen thermischen Belastungen standhalten und gleichzeitig die chemische Integrität wahren. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Lichtbogen-, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laborbedürfnisse angepasst werden können.

Ob Sie Ce2(Fe, Co)17 synthetisieren oder Legierungen der nächsten Generation entwickeln, unsere spezialisierten Hochtemperaturöfen bieten die Gleichmäßigkeit und Kontrolle, die Ihre Forschung verdient.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Welche technologischen Fortschritte prägen den Markt für IGBT-Induktionsschmelzöfen? Entdecken Sie intelligentes, effizientes Schmelzen

- Wie stellt ein Vakuumlichtbogen-Schmelzofen die Zusammensetzungsuniformität von Ti–Mo–Fe-Legierungsin- goten sicher? Meistergleichmäßigkeit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Sicherung der Reinheit und Leistung von Superlegierungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Vorteile der Verwendung von makroskopischen Graphenmaterialien für Induktionsspulen? Steigerung der Effizienz von Induktionsöfen

- Wie funktioniert die Induktionsspule in einem Vakuumofen? Kontaminationsfreies, schnelles Erhitzen von Metallen erreichen

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) beim Recycling von niedriglegiertem Stahl? Gewährleistung der Reinheit.