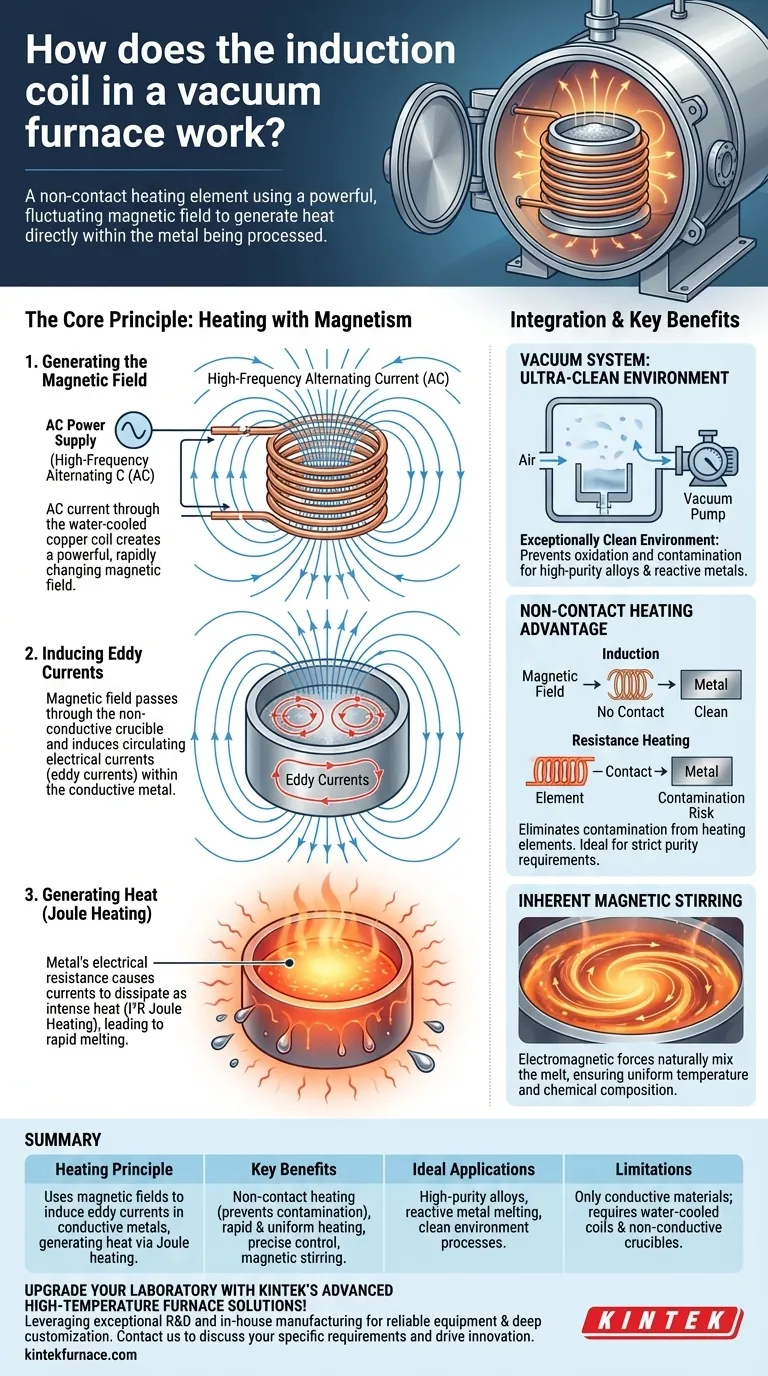

Die Induktionsspule in einem Vakuumofen ist ein kontaktloses Heizelement, das ein starkes, schwankendes Magnetfeld verwendet, um Wärme direkt im zu verarbeitenden Metall zu erzeugen. Ein Wechselstrom wird durch die wassergekühlte Kupferspule geleitet, und dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, im leitfähigen Metallcharge. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Ströme als intensive Wärme abgeleitet werden, was zu einer schnellen Erwärmung und Schmelze ohne physischen Kontakt oder Kontaminationsrisiko durch ein Heizelement führt.

Das Kernprinzip besteht nicht darin, die Ofenkammer zu heizen, sondern Magnetismus zu nutzen, um das Material selbst in seine eigene Wärmequelle zu verwandeln. Dies macht es zu einer idealen Methode für die ultrareine, kontrollierte Umgebung eines Vakuums, wo die Vermeidung von Kontaminationen oberste Priorität hat.

Das Kernprinzip: Heizen mit Magnetismus

Induktionsheizung ist eine direkte Anwendung von Faradays Induktionsgesetz und der Joule'schen Wärme. Der Prozess lässt sich in drei separate physikalische Schritte unterteilen.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit der Stromversorgung, die einen hochfrequenten Wechselstrom (AC) durch die Induktionsspule sendet. Die Spule, typischerweise aus hochleitfähigem Kupferrohr gefertigt, erzeugt ein starkes und sich schnell änderndes Magnetfeld in dem Raum innerhalb und um sie herum.

Schritt 2: Induzierung von Wirbelströmen

Dieses Magnetfeld durchdringt den nichtleitenden Tiegel und dringt in die elektrisch leitende Metallcharge ein, die sich darin befindet. Der sich ständig ändernde magnetische Fluss induziert zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Diese Wechselwirkung ist analog zu einem elektrischen Transformator, bei dem die Induktionsspule als Primärwicklung und die Metallcharge als Einwindungs-Sekundärwicklung fungiert.

Schritt 3: Wärmeerzeugung (Joule-Heizung)

Die induzierten Wirbelströme können nicht „frei“ fließen; sie stoßen auf den inhärenten elektrischen Widerstand des Metalls. Die Reibung, die durch die Überwindung dieses Widerstands entsteht, erzeugt immense Wärme direkt im Material. Dieses Phänomen, bekannt als Joule-Heizung (oder I²R-Heizung), ist der Grund dafür, dass die Temperatur des Materials schnell ansteigt.

Wie die Spule in das Vakuumsystem integriert wird

Das Genie der Vakuuminduktion liegt darin, wie perfekt die Heizmethode die Vakuumumgebung ergänzt.

Der Zweck des Vakuums

Die Hauptaufgabe des Vakuums besteht darin, eine außergewöhnlich saubere Umgebung zu schaffen. Durch das Abpumpen von Luft und anderen Gasen verhindert das System, dass das heiße Metall oxidiert oder mit Verunreinigungen reagiert, was für die Herstellung hochreiner Legierungen und reaktiver Metalle wie Titan entscheidend ist.

Der Vorteil der kontaktlosen Erhitzung

Da die Induktionsspule das Material über ein Magnetfeld erhitzt, kommt sie niemals in physischen Kontakt. Dies ist ein entscheidender Vorteil gegenüber der traditionellen Widerstandsheizung, bei der die Heizelemente selbst verschleißen und Verunreinigungen in die Schmelze einbringen können.

Der inhärente Rühreffekt

Die gleichen elektromagnetischen Kräfte, die Wirbelströme induzieren, erzeugen auch eine Rührwirkung im geschmolzenen Metall. Dieses magnetische Rühren ist ein erheblicher Vorteil, da es die Schmelze auf natürliche Weise mischt und so eine gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Charge ohne mechanische Teile gewährleistet.

Verständnis der Kompromisse und Schlüsselkomponenten

Obwohl leistungsstark, hat die Induktionsmethode spezifische Anforderungen und Einschränkungen, die ihren Einsatz definieren.

Die Spule: Eine Hochleistungskomponente

Die Induktionsspule selbst arbeitet unter extremen Bedingungen. Um die benötigten massiven elektrischen Ströme zu bewältigen und der intensiven Strahlungswärme des geschmolzenen Metalls standzuhalten, wird die Spule aus hohlem Kupferrohr gefertigt. Kühlwasser wird ständig durch dieses Rohr zirkuliert, um eine Überhitzung und das Schmelzen der Spule selbst zu verhindern.

Einschränkung: Nur leitfähige Materialien

Induktionsheizung funktioniert nur bei Materialien, die elektrische Leiter sind. Sie kann nicht zum direkten Erhitzen von nichtleitenden Materialien wie Keramik oder Polymeren verwendet werden. In einem Vakuumofen muss der Tiegel, der das Metall enthält, daher aus einem nichtleitenden feuerfesten Material bestehen, das das Durchdringen des Magnetfeldes ermöglicht.

Effizienz und Kopplung

Die Effizienz des Heizprozesses hängt stark von der „Kopplung“ ab – wie gut das von der Spule erzeugte Magnetfeld mit der Metallcharge interagiert. Die Form der Spule und ihre Nähe zur Charge werden sorgfältig so ausgelegt, dass der Energietransfer maximiert wird.

Anwendung auf Ihren Prozess

Die Entscheidung für die Vakuuminduktionsheizung wird durch spezifische Material- und Qualitätsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Vakuuminduktion ist die überlegene Wahl, da die kontaktlose Erhitzung und die Vakuumumgebung Kontaminationsquellen eliminieren.

- Wenn Ihr Hauptaugenmerk auf schnellem, gleichmäßigem Schmelzen liegt: Die direkte, interne Erhitzung und das natürliche magnetische Rühren eines Induktionssystems bieten schnellere Schmelzzeiten und eine bessere Legierungshomogenität als die meisten anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle liegt: Die Wärme wird durch elektrischen Strom erzeugt, der mit extremer Präzision gesteuert werden kann, was exakte und reproduzierbare thermische Profile ermöglicht.

Letztendlich stellt die Induktionsspule in einem Vakuumofen eine ausgeklügelte Synthese aus Physik und Materialwissenschaft dar, die die Herstellung hochwertigster Materialien ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizprinzip | Verwendet Magnetfelder, um Wirbelströme in leitfähigen Metallen zu induzieren, die über Joule-Erwärmung Wärme erzeugen. |

| Hauptvorteile | Kontaktlose Erhitzung verhindert Kontaminationen, schnelle und gleichmäßige Erhitzung, präzise Temperaturregelung und magnetisches Rühren für Homogenität. |

| Ideale Anwendungen | Herstellung hochreiner Legierungen, Schmelzen reaktiver Metalle und Prozesse, die saubere Umgebungen erfordern. |

| Einschränkungen | Funktioniert nur mit leitfähigen Materialien; erfordert wassergekühlte Kupferspulen und nichtleitende Tiegel. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Reinheit, Effizienz und Kontrolle in der Metallverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit