Ein Vakuuminduktionsofen (VIM) dient als kritisches Verarbeitungsgefäß, um die chemische Genauigkeit und strukturelle Integrität von äquimolaren CoCrFeMnNi-Hochentropielegierungen zu gewährleisten. Seine Hauptfunktion besteht darin, eine schützende Umgebung zu schaffen, die den Verlust flüchtiger Elemente verhindert und gleichzeitig elektromagnetische Kräfte nutzt, um fünf verschiedene Metalle zu einer einzigen, homogenen Legierung zu mischen.

Die Kernbotschaft Die Synthese von Hochentropielegierungen erfordert präzise äquimolare Verhältnisse (gleiche Teile jedes Metalls). Der VIM-Ofen ist unerlässlich, da er verhindert, dass aktive Elemente wie Mangan und Chrom oxidieren oder verdampfen, während sein inhärenter Rührungsmechanismus sicherstellt, dass die komplexe Mischung im gesamten Barren gleichmäßig ist.

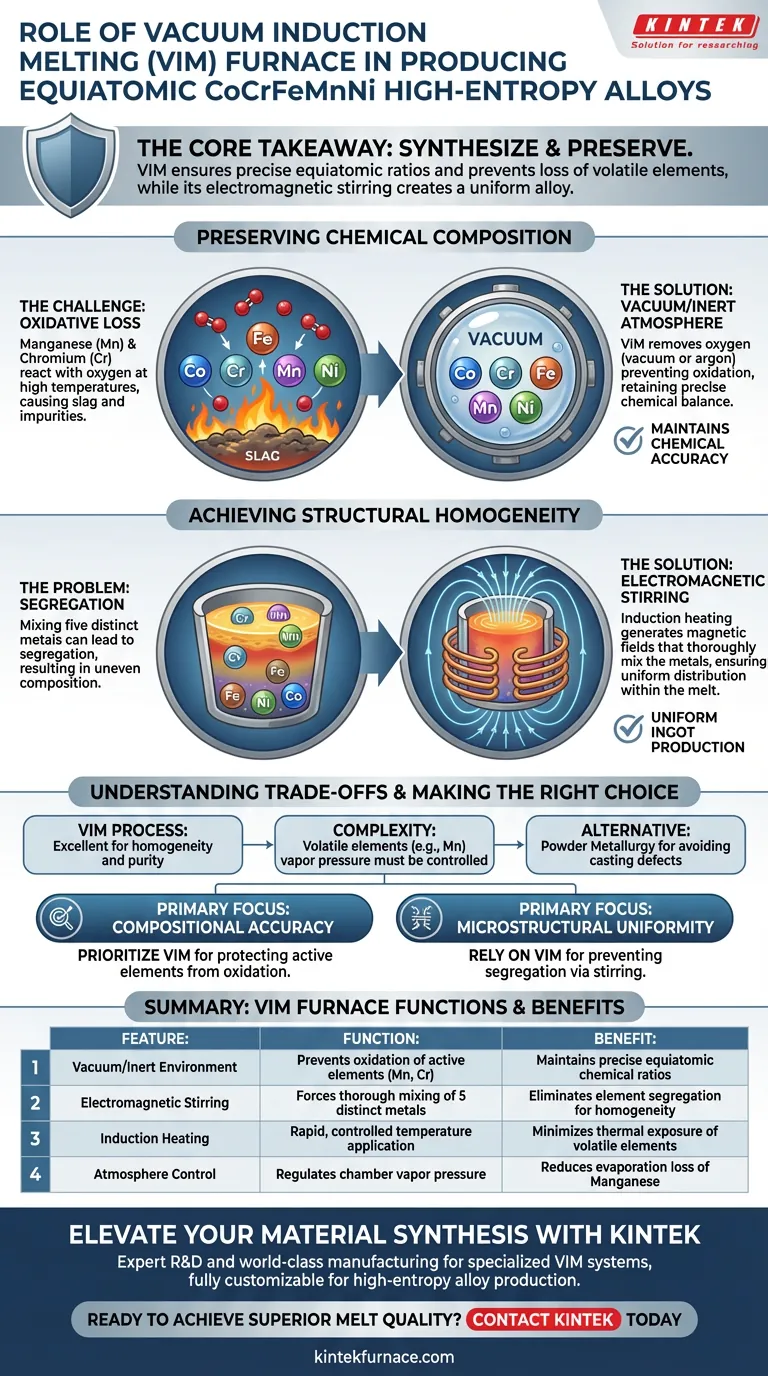

Erhaltung der chemischen Zusammensetzung

Die Herausforderung aktiver Elemente

Die Herstellung der CoCrFeMnNi-Legierung ist chemisch schwierig, da sie Mangan (Mn) und Chrom (Cr) enthält.

Diese Elemente sind hochgradig "aktiv", was bedeutet, dass sie bei hohen Temperaturen leicht mit Sauerstoff reagieren. Ohne Schutz würden sie schnell oxidieren, was zur Schlackebildung und zu Verunreinigungen im Endprodukt führen würde.

Verhinderung oxidativer Verluste

Der VIM-Ofen löst dieses Problem, indem er unter Hochvakuum oder einer kontrollierten Inertgasatmosphäre (wie Argon) arbeitet.

Durch die Entfernung von Sauerstoff aus der Schmelzkammer verhindert der Ofen den oxidativen Verlust von Mn und Cr. Dies stellt sicher, dass die endgültige Legierung die präzise chemische Balance behält, die erforderlich ist, um als echte Hochentropielegierung klassifiziert zu werden.

Erreichung struktureller Homogenität

Mischen von fünf verschiedenen Metallen

Im Gegensatz zu herkömmlichen Legierungen, die hauptsächlich aus einem Basismetall bestehen (wie Eisen in Stahl), erfordert diese Hochentropielegierung das Mischen von fünf verschiedenen Elementen in gleichen Mengen.

Das einfache Zusammenschmelzen führt oft zu einer Entmischung, bei der schwerere Elemente absinken oder leichtere Elemente aufsteigen, was zu einer ungleichmäßigen Zusammensetzung führt.

Die Rolle des elektromagnetischen Rührens

Das bestimmende Merkmal des Induktionsofens ist seine Fähigkeit, elektromagnetisches Rühren zu erzeugen.

Während die Induktionsspule das Metall erwärmt, erzeugt sie Magnetfelder, die das geschmolzene Bad durchwühlen. Dies zwingt die fünf Hauptmetalle, sich gründlich zu mischen, sie gleichmäßig in der Schmelze zu verteilen und die Bedingungen für die Herstellung hochwertiger Barren zu schaffen.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Während VIM hervorragend für Homogenität und Reinheit geeignet ist, führt es zu Komplexität in Bezug auf flüchtige Elemente.

Selbst unter Vakuum können Elemente mit sehr hohem Dampfdruck (wie Mangan) immer noch verdampfen, wenn Druck und Temperatur nicht streng kontrolliert werden.

Alternative Verarbeitungswege

Es ist wichtig zu beachten, dass VIM Massenbarren (Guss) herstellt.

Wenn Ihr Ziel darin besteht, Gussfehler wie grobe dendritische Strukturen vollständig zu vermeiden, könnten Sie Pulvermetallurgierouten (unter Verwendung von Vakuum-Warmpressöfen) in Betracht ziehen. Für die Herstellung fester, massiver Legierungsbestände bleibt VIM jedoch der Standard für die Erzielung von Schmelzgleichmäßigkeit.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie bei der Auswahl einer Produktionsmethode für CoCrFeMnNi-Legierungen Ihre spezifischen Endzielanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie den VIM-Ofen wegen seiner Fähigkeit, aktive Elemente (Mn, Cr) durch Vakuum- oder Inertgasumgebungen vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Gleichmäßigkeit liegt: Verlassen Sie sich auf den VIM-Prozess, da das elektromagnetische Rühren die Entmischung der fünf verschiedenen Elemente verhindert.

Letztendlich ist der VIM-Ofen der Qualitätsgarant, der eine komplexe Mischung reaktiver Metalle in eine stabile, gleichmäßige Hochentropielegierung verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CoCrFeMnNi-Produktion | Vorteil für Hochentropielegierungen |

|---|---|---|

| Vakuum-/Inertumgebung | Verhindert Oxidation aktiver Elemente (Mn, Cr) | Behält präzise äquimolare chemische Verhältnisse bei |

| Elektromagnetisches Rühren | Erzwingt gründliches Mischen von 5 verschiedenen Metallen | Eliminiert Elemententmischung für Homogenität |

| Induktionsheizung | Schnelle, kontrollierte Temperaturapplikation | Minimiert die thermische Belastung flüchtiger Elemente |

| Atmosphärenkontrolle | Reguliert den Dampfdruck in der Kammer | Reduziert den Verdampfungsverlust von Mangan |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Kontrolle über chemische Zusammensetzung und strukturelle Homogenität ist für Hochleistungs-Äquimolalegierungen nicht verhandelbar. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK spezialisierte Vakuuminduktionsschmelzanlagen (VIM), die für die komplexen Anforderungen der Hochentropielegierungsproduktion ausgelegt sind.

Ob Sie Muffle-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen.

Bereit, eine überlegene Schmelzqualität zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Unterschiede zwischen induktionsbeheizten und widerstandsbeheizten Vakuumöfen? Wählen Sie die richtige Heizmethode für Ihr Labor

- Wie tragen Induktionsöfen langfristig zu Kosteneinsparungen bei? Erschließen Sie langfristige Effizienz und ROI

- Welche ökologischen Vorteile bieten Induktionsöfen? Erreichen Sie eine sauberere, sicherere industrielle Erwärmung

- Wie erzeugen Induktionsöfen Wärme zum Schmelzen von Edelmetallen? Entdecken Sie schnelle, reine Schmelzlösungen

- Was sind die allgemeinen Vorteile von Mittelfrequenz-Induktionsöfen in industriellen Anwendungen? Erzielen Sie schnelles, präzises und sauberes Erhitzen

- Welche Rolle spielt ein Vakuum-Nichtverbrauchsbogen-Schmelzofen? Synthese von Hochentropie-Legierungen mit Präzision

- Wie wird Induktionserwärmung zum Verschließen von Behältern eingesetzt? Gewährleistung manipulationssicherer Verschlüsse für Ihre Produkte

- Welche Vorteile bieten Induktionsöfen für das Kupferschmelzen? Steigern Sie Qualität, Effizienz & Sicherheit