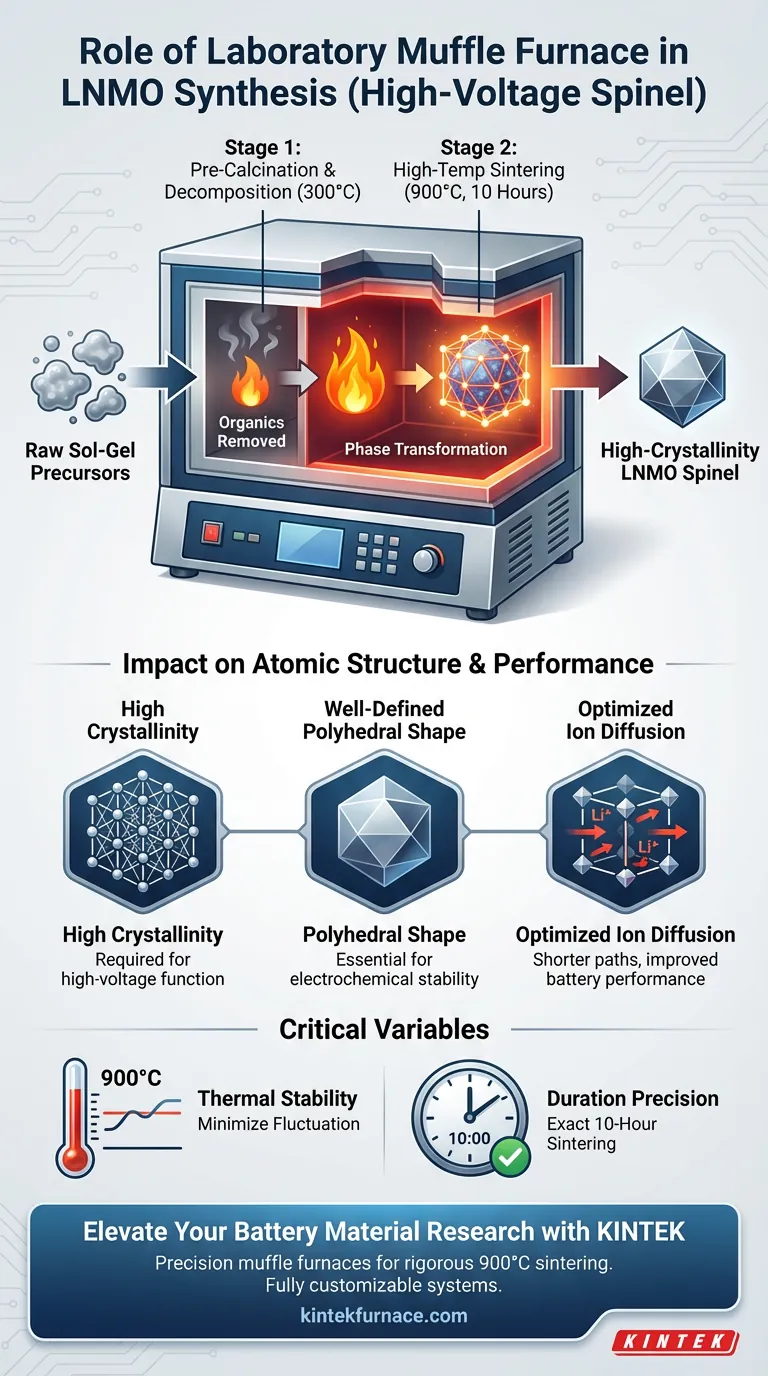

Der Labor-Muffelofen fungiert als kritisches Gefäß für die Phasentransformation bei der Sol-Gel-Synthese von hochspannungsfähigem Spinell-Lithium-Nickel-Mangan-Oxid (LNMO). Er führt die notwendige zweistufige Wärmebehandlung durch und steuert den Übergang von rohen chemischen Vorläufern zu einem hochkristallinen, elektrochemisch aktiven Kathodenmaterial.

Die Fähigkeit des Ofens, eine präzise thermische Steuerung über verschiedene Heizstufen hinweg zu liefern, ist der entscheidende Faktor für die Erzielung der gut definierten polyedrischen Kristallstruktur, die für einen effizienten Lithium-Ionen-Transport erforderlich ist.

Die Rolle der zweistufigen Wärmebehandlung

Die Synthese von LNMO ist kein einstufiger Heizprozess. Der Muffelofen muss zwei verschiedene thermische Ereignisse ermöglichen, um die Qualität des Materials zu gewährleisten.

Stufe 1: Vorkalzinierung und Zersetzung

Die erste Funktion des Ofens besteht darin, eine kontrollierte Umgebung für die Vorkalzinierung bei 300 °C bereitzustellen.

Bei dieser Temperatur erleichtert der Ofen die anfängliche Zersetzung der Sol-Gel-Vorläufer. Dieser Schritt entfernt effektiv organische Komponenten und bereitet das Zwischenmaterial für die Hochtemperaturkristallisation vor.

Stufe 2: Hochtemperatursintern

Nach der Zersetzung muss der Ofen auf eine stabile Umgebung von 900 °C hochfahren.

Diese Temperatur wird für eine bestimmte Dauer von 10 Stunden gehalten. Diese anhaltende thermische Energie treibt die endgültige Festkörperreaktion an und wandelt die Zwischenmischung in die endgültige Spinelloxidphase um.

Auswirkungen auf Atomstruktur und Leistung

Der Hauptwert des Muffelofens liegt in seiner Fähigkeit, die mikroskopische Architektur des Kathodenmaterials zu bestimmen.

Erreichen hoher Kristallinität

Die präzise Temperaturkontrolle bei 900 °C stellt sicher, dass sich bei LNMO eine hohe Kristallinität entwickelt.

Ohne diese intensive, geregelte Wärme würde dem Material die strukturelle Ordnung fehlen, die für die effektive Funktion als Hochspannungskathode erforderlich ist.

Definition der polyedrischen Form

Ein ordnungsgemäßes Sintern führt zu einer gut definierten polyedrischen Kristallstruktur.

Diese spezifische Morphologie ist nicht nur ästhetisch; sie ist unerlässlich für die elektrochemische Stabilität des Materials.

Optimierung der Ionendiffusion

Die im Ofen erreichte strukturelle Klarheit wirkt sich direkt auf die Leistung aus, indem sie die Diffusionswege für Lithiumionen verkürzt.

Kürzere Wege bedeuten, dass sich Lithiumionen freier bewegen können, was die Lade- und Entladefähigkeiten der Batterie erheblich verbessert.

Kritische Variablen und Anforderungen

Obwohl der Muffelofen ein robustes Werkzeug ist, hängt die Synthese von der Einhaltung strenger Parameter ab. Abweichungen hier können die Charge ruinieren.

Thermische Stabilität

Der Ofen muss den Sollwert von 900 °C mit minimalen Schwankungen halten.

Temperaturschwankungen können zu unvollständiger Phasenbildung oder Gitterdefekten führen, ähnlich wie präzise Kontrolle bei anderen Regenerationsprozessen wie dem von LFP erforderlich ist.

Präzision der Dauer

Die 10-stündige Dauer ist eine kritische Variable, kein Vorschlag.

Eine Verkürzung dieser Zeit verhindert die vollständige Kristallisation, während eine unnötige Verlängerung die Korngröße ungünstig verändern kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres LNMO-Kathodenmaterials zu maximieren, müssen Sie Ihre Ofenprotokolle strikt an die Syntheseanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Vorläufer liegt: Priorisieren Sie die Genauigkeit der 300 °C Vorkalzinierungsstufe, um die vollständige Zersetzung organischer Rückstände vor dem Sintern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Stellen Sie sicher, dass Ihr Ofen eine abweichungsfreie 900 °C Umgebung für die vollen 10 Stunden aufrechterhalten kann, um eine hohe Kristallinität und kurze Diffusionswege zu gewährleisten.

Die Beherrschung des thermischen Profils ist der effektivste Weg, um das Hochspannungspotenzial von Spinell-LNMO-Materialien zu erschließen.

Zusammenfassungstabelle:

| Synthesestufe | Temperatur | Dauer | Hauptfunktion |

|---|---|---|---|

| Vorkalzinierung | 300°C | Anfangsphase | Organische Zersetzung & Vorläufervorbereitung |

| Sintern | 900°C | 10 Stunden | Phasentransformation, Kristallisation & Formgebung |

| Endergebnis | N/A | N/A | Hochkristallines Spinell-LNMO mit kurzen Ionen-Diffusionswegen |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einer Hochleistungs Kathode. Die fortschrittlichen Labor-Muffelöfen von KINTEK bieten die thermische Stabilität und gleichmäßige Erwärmung, die für das anspruchsvolle 900 °C Sintern von LNMO und anderen fortschrittlichen Batteriematerialien erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Hochspannungs-Spinelle synthetisieren oder die nächste Generation der Energiespeicherung erforschen, unsere Systeme sind vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen.

Bereit, überlegene Kristallinität und elektrochemische Stabilität zu erreichen? Kontaktieren Sie noch heute unsere Ofenexperten, um die perfekte thermische Lösung für Ihr Labor zu finden.

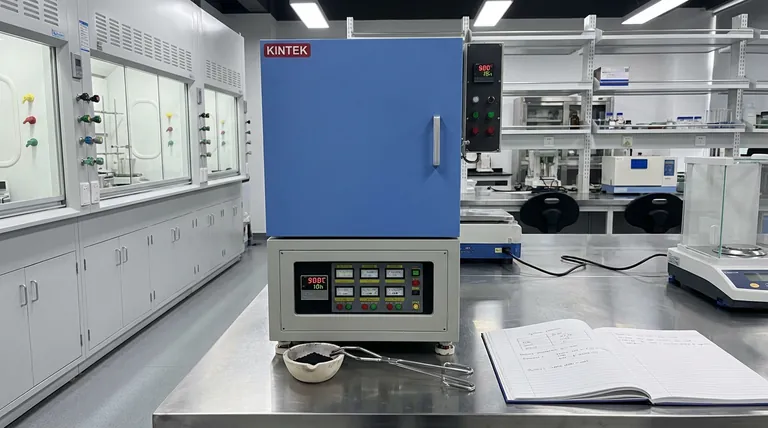

Visuelle Anleitung

Referenzen

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines industriellen Muffelofens beim Rührgießen? Verbesserung der Produktion von Aluminiummatrix-Verbundwerkstoffen

- Wie werden programmierbare Muffelöfen bei der Prüfung von Solarmaterialien eingesetzt? Gewährleistung der Haltbarkeit in Hochtemperatur-CST-Systemen

- Worauf ist bei der Auswahl eines Muffelofens zu achten? Optimale Leistung für Ihr Labor sicherstellen

- Was ist die Funktion einer Muffelofen bei der Herstellung von Rohmaterialien für Phosphatglas? Expertenmeinungen

- Warum ist ein industrieller Hochtemperatur-Muffelofen für die Herstellung von Metalloxid-/Wabenkatalysatoren notwendig?

- Wann wird ein Muffelofen typischerweise eingesetzt? Unerlässlich für saubere Hochtemperaturprozesse

- Wie werden Muffelöfen bei forensischen Untersuchungen eingesetzt? Enthüllen Sie verborgene Beweismittel mit präziser Veraschung

- Wie oft sollte ein Muffelofen gewartet werden? Optimieren Sie die Leistung durch proaktive Pflege