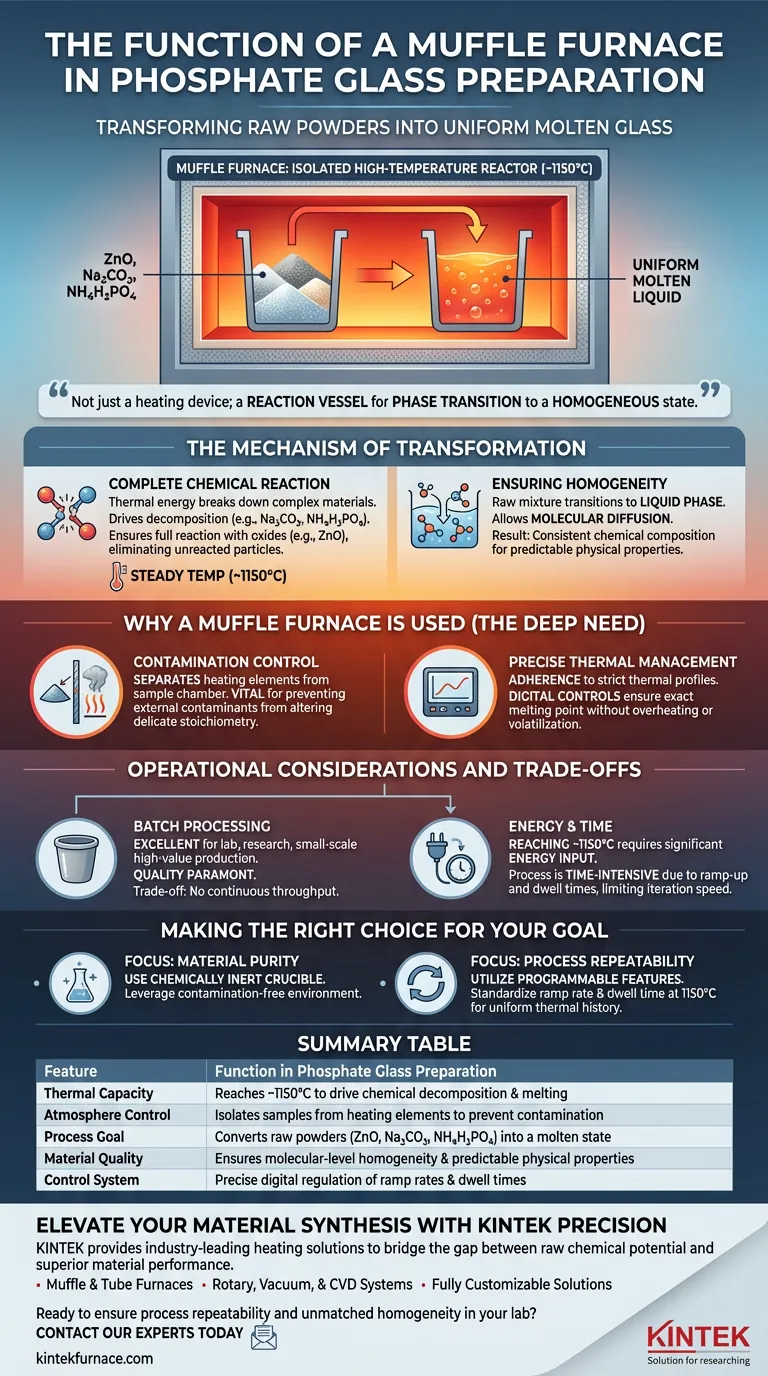

Die Hauptfunktion eines Muffelofens in diesem Zusammenhang besteht darin, eine stabile, isolierte Hochtemperaturumgebung bereitzustellen, die für die chemische Umwandlung von pulverförmigen Rohmaterialmischungen in Phosphatglas erforderlich ist. Insbesondere erhitzt er Komponenten wie Zinkoxid (ZnO), Natriumcarbonat (Na2CO3) und Ammoniumdihydrogenphosphat (NH4H2PO4) auf etwa 1150 °C, um sicherzustellen, dass sie vollständig reagieren und eine gleichmäßige geschmolzene Flüssigkeit bilden.

Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Reaktionsgefäß, das den Phasenübergang von festen Rohmaterialien in einen homogenen geschmolzenen Zustand ermöglicht. Diese thermische Gleichmäßigkeit ist die grundlegende Voraussetzung für die Herstellung von Hochleistungsglaspulvern.

Der Mechanismus der Umwandlung

Erreichen einer vollständigen chemischen Reaktion

Die Herstellung von Phosphatglas ist nicht nur ein Schmelzvorgang; es geht darum, spezifische chemische Reaktionen zu steuern.

Der Muffelofen liefert die thermische Energie, die zur Zersetzung komplexer Rohmaterialien erforderlich ist. Zum Beispiel treibt er die Zersetzung von Carbonaten (wie Na2CO3) und Phosphaten (wie NH4H2PO4) an.

Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 1150 °C stellt der Ofen sicher, dass diese Komponenten vollständig mit Oxiden wie ZnO reagieren. Dies eliminiert unreagierte Partikel, die sonst die endgültige Struktur des Glases beeinträchtigen würden.

Gewährleistung der Homogenität im geschmolzenen Zustand

Gleichmäßigkeit ist das bestimmende Merkmal von hochwertigem Glas.

Im Inneren des Muffelofens geht die Rohmischung in eine flüssige Phase über, in der Diffusion stattfinden kann. Dies ermöglicht es den verschiedenen chemischen Komponenten, sich auf molekularer Ebene zu vermischen.

Das Ergebnis ist ein "gleichmäßiger geschmolzener Zustand", was bedeutet, dass die chemische Zusammensetzung über die gesamte Charge hinweg konsistent ist, was für vorhersagbare physikalische Eigenschaften des Endprodukts entscheidend ist.

Warum ein Muffelofen verwendet wird (Der tiefe Bedarf)

Kontaminationskontrolle

Ein wichtiges Konstruktionsmerkmal eines Muffelofens ist die Trennung der Heizelemente (und der Nebenprodukte des Brennstoffs) von der Kammer, die die Probe enthält.

In wissenschaftlichen und Forschungsanwendungen ist diese Isolierung unerlässlich. Sie verhindert, dass externe Verunreinigungen die empfindliche Stöchiometrie der Phosphatglas-Mischung verändern.

Präzise thermische Steuerung

Die Herstellung von Hochleistungsmaterialien erfordert die Einhaltung strenger thermischer Profile.

Muffelöfen sind in der Regel mit digitalen Steuerungen ausgestattet, die eine präzise Temperaturregelung ermöglichen. Dies stellt sicher, dass das Glas den genauen Schmelzpunkt erreicht, ohne zu überhitzen, was zur Verflüchtigung bestimmter Komponenten führen könnte.

Betriebliche Überlegungen und Kompromisse

Obwohl Muffelöfen für die Herstellung hochwertiger Materialien unerlässlich sind, bringen sie spezifische betriebliche Realitäten mit sich.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Muffelöfen sind von Natur aus für die Batch-Verarbeitung konzipiert.

Sie eignen sich hervorragend für Labore, Forschung oder die hochwertige Kleinserienproduktion, bei der die Qualität oberste Priorität hat. Sie bieten jedoch nicht den kontinuierlichen Durchsatz von großen industriellen Tanköfen.

Energieverbrauch und Zeit

Das Erreichen und Aufrechterhalten von 1150 °C erfordert einen erheblichen Energieaufwand.

Darüber hinaus ist der Prozess zeitaufwendig. Die Aufheizzeit und die Haltezeit, die erforderlich sind, um sicherzustellen, dass die gesamte Masse gleichmäßig erhitzt wird, können beträchtlich sein und begrenzen die Geschwindigkeit der Iteration während der Materialprüfung.

Die richtige Wahl für Ihr Ziel

Bei der Verwendung eines Muffelofens zur Herstellung von Phosphatglas bestimmt Ihr betrieblicher Fokus Ihren Ansatz.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Tiegelmaterial chemisch inert gegenüber der Phosphatschmelze ist, um die kontaminationsfreie Umgebung des Ofens zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Nutzen Sie die programmierbaren Funktionen, um die Aufheizrate und die Haltezeit bei 1150 °C zu standardisieren und sicherzustellen, dass jede Charge denselben thermischen Verlauf durchläuft.

Der Muffelofen dient als Brücke zwischen rohem chemischem Potenzial und realisierter Materialleistung und verwandelt eine Mischung aus verschiedenen Pulvern in eine einheitliche Hochleistungsglasmatrix.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Herstellung von Phosphatglas |

|---|---|

| Thermische Kapazität | Erreicht ca. 1150 °C zur Steuerung der chemischen Zersetzung und Schmelze |

| Atmosphärenkontrolle | Isoliert Proben von Heizelementen zur Vermeidung von Kontaminationen |

| Prozessziel | Wandelt Rohpulver (ZnO, Na2CO3, NH4H2PO4) in einen geschmolzenen Zustand um |

| Materialqualität | Gewährleistet Homogenität auf molekularer Ebene und vorhersagbare physikalische Eigenschaften |

| Steuerungssystem | Präzise digitale Regelung von Aufheizraten und Haltezeiten |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Hochleistungs-Phosphatglas erfordert absolute Reinheit und präzise thermische Profile. KINTEK bietet branchenführende Heizlösungen, die benötigt werden, um die Lücke zwischen rohem chemischem Potenzial und überlegener Materialleistung zu schließen.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laböfen, darunter:

- Muffel- und Rohröfen für kontaminationsfreie Batch-Verarbeitung.

- Rotations-, Vakuum- und CVD-Systeme für spezialisierte Materialtransformationen.

- Vollständig anpassbare Lösungen, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

Sind Sie bereit, die Prozesswiederholbarkeit und unübertroffene Homogenität in Ihrem Labor zu gewährleisten? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die Verwendung eines 100-Mesh-Siebs zur Leistungskonsistenz von magnetischem Chitosancarbon bei?

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.

- Was ist die Funktion eines Muffelofens bei der Vorbehandlung von SiCf/Al-Mg? Optimierung der Faserbindung durch thermisches Entschlichten

- Was ist die Hauptfunktion eines Muffelofens bei der Herstellung von Eisen-modifiziertem Aktivkohle? Optimieren Sie Adsorptionsstellen

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von Silberfilmen? Beherrschen Sie die Selbstorganisation von Nanopartikeln mit Präzision