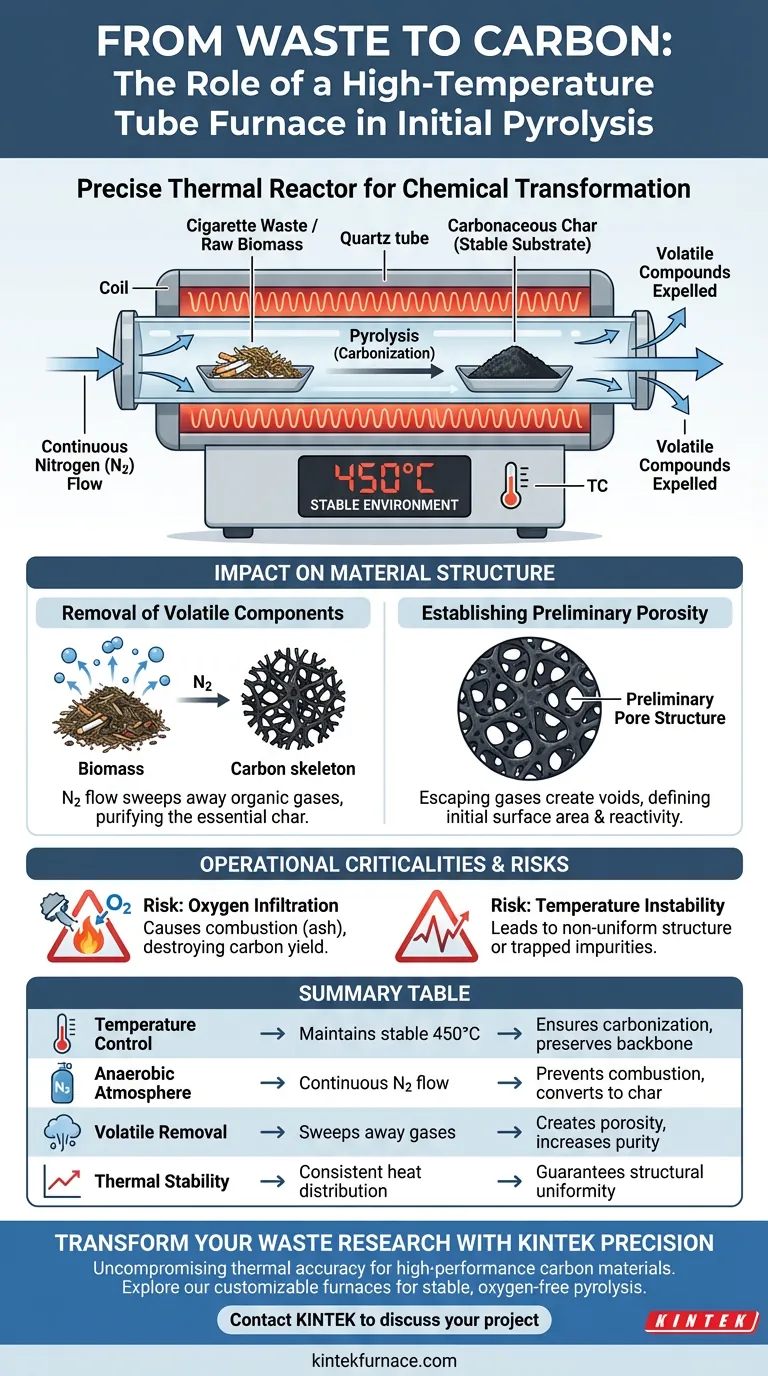

Der Hochtemperatur-Rohröfen dient als präziser thermischer Reaktor, der für die chemische Umwandlung von Zigarettenabfällen in ein stabiles Kohlenstoffsubstrat erforderlich ist. Während der anfänglichen Pyrolysephase hält er eine streng kontrollierte Umgebung von 450 °C aufrecht und zirkuliert Stickstoff, um eine Verbrennung zu verhindern. Dieser Prozess treibt flüchtige Verbindungen aus und wandelt die Rohbiomasse in eine kohlenstoffhaltige Verkohlung mit einer definierten vorläufigen Struktur um.

Durch die Schaffung einer sauerstofffreien, stabilen thermischen Umgebung gewährleistet der Rohröfen die erfolgreiche Umwandlung von Rohbiomasse in ein vorläufiges Kohlenstoffgerüst, verhindert die Verbrennung und definiert die anfänglichen strukturellen Eigenschaften des Materials.

Die Mechanik der Transformation

Um die Rolle des Ofens zu verstehen, ist es notwendig, seine Kontrolle über die physikalische Umgebung der Probe zu betrachten.

Präzise thermische Regelung

Der Ofen verwendet elektrische Heizspiralen, die um eine zylindrische Kammer gewickelt sind, um Wärme zu erzeugen. Ein Thermoelement ermöglicht es dem System, die Temperatur in Echtzeit zu überwachen und anzupassen.

Speziell für Zigarettenabfälle hält der Ofen eine stabile 450 °C aufrecht. Diese spezifische Temperatur reicht aus, um die chemische Zersetzung einzuleiten, ohne das Kohlenstoffgerüst des Materials zu zerstören.

Schaffung einer anaeroben Atmosphäre

Die Pyrolyse erfordert das Fehlen von Sauerstoff. Der Rohröfen ist so konzipiert, dass er einen kontinuierlichen Stickgasstrom unterstützt.

Dieser Gasstrom spült Sauerstoff aus dem zylindrischen Hohlraum. Durch die Schaffung dieser anaeroben Bedingungen sorgt der Ofen dafür, dass das Abfallmaterial verkohlt (zu Holzkohle wird) und nicht verbrennt (zu Asche verbrannt wird).

Auswirkungen auf die Materialstruktur

Der Ofen tut mehr, als das Material nur zu erhitzen; er bestimmt die physikalische Architektur des Endprodukts.

Entfernung flüchtiger Bestandteile

Während der Ofen das Material bei 450 °C hält, werden flüchtige organische Verbindungen im Zigarettenabfall zu Gasen und entweichen.

Der kontinuierliche Stickgasstrom hilft, diese freigesetzten flüchtigen Stoffe vom Probennahmegerät wegzufegen. Dieser Reinigungsschritt hinterlässt die wesentliche "Verkohlung" oder kohlenstoffhaltiges Material.

Schaffung einer vorläufigen Porosität

Das Entweichen dieser flüchtigen Bestandteile ist nicht passiv; es ist strukturell. Wenn Gase aus dem festen Material austreten, bilden sie Hohlräume.

Dieser Prozess schafft eine vorläufige Porenstruktur innerhalb des kohlenstoffbasierten Substrats. Diese anfängliche Porosität ist entscheidend, da sie die Oberfläche und die potenzielle Reaktivität des endgültigen Kohlenstoffmaterials bestimmt.

Betriebliche Kritikalitäten und Risiken

Obwohl der Rohröfen ein robustes Werkzeug ist, beruht der Prozess auf der Aufrechterhaltung eines empfindlichen Gleichgewichts der Variablen.

Das Risiko einer Sauerstoffinfiltration

Die kritischste Funktion des Ofens ist die Dichtheit der Abdichtung. Wenn die Stickstoffatmosphäre kompromittiert wird, dringt Sauerstoff in die Kammer ein.

Bei 450 °C führt die Einführung von Sauerstoff zu sofortiger Verbrennung. Dies zerstört die Kohlenstoffausbeute und führt zu nutzloser Asche anstelle des gewünschten porösen Kohlenstoffsubstrats.

Bedenken hinsichtlich der Temperaturstabilität

Der Ofen muss stabil bleiben, um Gleichmäßigkeit zu gewährleisten. Schwankungen unter der Zieltemperatur können dazu führen, dass flüchtige Verunreinigungen in der Matrix eingeschlossen bleiben.

Umgekehrt können Temperaturschwankungen die Porenstruktur unvorhersehbar verändern. Die Fähigkeit des Steuerungssystems, die Heizspiralen zu regeln, ist für reproduzierbare Ergebnisse unerlässlich.

Optimierung des Pyrolyseprozesses

Um die qualitativ hochwertigste Umwandlung von Zigarettenabfällen zu gewährleisten, müssen Sie sich auf die spezifischen Parameter Ihrer Ausrüstung konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Integrität des Stickgasstroms, um eine vollständig sauerstofffreie Umgebung zu gewährleisten und die Umwandlung von Biomasse in kohlenstoffhaltige Verkohlung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Kalibrieren Sie das Thermoelement regelmäßig, um sicherzustellen, dass der Ofen eine starre 450 °C-Temperatur beibehält, was eine gleichmäßige Entfernung flüchtiger Stoffe und Porenformung garantiert.

Der Rohröfen ist nicht nur ein Heizgerät; er ist der Architekt des anfänglichen Kohlenstoffgerüsts des Materials.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Pyrolyse | Auswirkungen auf Kohlenstoffmaterial |

|---|---|---|

| Temperaturkontrolle | Hält stabile 450 °C aufrecht | Gewährleistet Verkohlung, ohne das Materialgerüst zu zerstören |

| Anaerobe Atmosphäre | Kontinuierlicher Stickstoff (N2)-Fluss | Verhindert Verbrennung und stellt sicher, dass Rohbiomasse zu Verkohlung wird |

| Entfernung flüchtiger Stoffe | Fegt organische Gase weg | Schafft vorläufige Porosität und erhöht die Materialreinheit |

| Thermische Stabilität | Gleichmäßige Wärmeverteilung | Gewährleistet strukturelle Gleichmäßigkeit und reproduzierbare Porenformung |

Transformieren Sie Ihre Abfallforschung mit KINTEK-Präzision

Hochleistungs-Kohlenstoffmaterialien erfordern kompromisslose thermische Genauigkeit. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die stabilen, sauerstofffreien Umgebungen bereitzustellen, die für fortschrittliche Pyrolyse und Verkohlung unerlässlich sind.

Ob Sie Biomasse umwandeln oder Hochtemperaturprozesse im Labor optimieren, unsere anpassbaren Öfen gewährleisten die strukturelle Konsistenz, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialergebnisse verbessern kann.

Visuelle Anleitung

Referenzen

- Giovanni Zuccante, Carlo Santoro. Transforming Cigarette Wastes into Oxygen Reduction Reaction Electrocatalyst: Does Each Component Behave Differently? An Experimental Evaluation. DOI: 10.1002/celc.202300725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens? Schalten Sie die Echtzeit-visuelle Überwachung bei Hochtemperatur-Experimenten frei

- Wie schneidet ein geteilter Rohrofen im Vergleich zu nicht geteilten Rohröfen ab? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für V-NbOPO4@rGO? Gewährleistung einer überlegenen Verbundsynthese

- Welche Notwendigkeit besteht für einen Präzisionsrohrwiderstandsofen in der Forschung zur Elektrolyse von Salzschmelzen? Sorgen Sie für unübertroffene Präzision und Reproduzierbarkeit!

- Was sind die technischen Vorteile der Verwendung einer Rohröfen für die Reishülsenkohlenstoffisierung? Präzise Synthese meistern

- Was ist der Zweck der Einführung von hochreinem Stickstoff in einen Röhrenofen? Steigerung der Effizienz der Biomassevertorifizierung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum sind vakuumversiegelte Quarzrohre für Bi-Sb-Te-Phasendiagramme unerlässlich? Gewährleisten Sie chemische Treue bei der Synthese Ihrer Legierungen