In der Halbleiterverarbeitung führt ein Muffelofen einen kritischen Wärmebehandlungsschritt durch, der als Tempern (Annealing) bezeichnet wird. Dieser Prozess nutzt präzise, gleichmäßige Hochtemperaturen in einer kontrollierten Atmosphäre, um die Kristallstruktur von Siliziumwafern zu reparieren und implantierte Dotierstoffe zu aktivieren, was für die Erzielung der erforderlichen elektrischen Leitfähigkeit und Leistung des fertigen Mikrochips unerlässlich ist.

Die Rolle eines Muffelofens besteht nicht nur darin, das Halbleitermaterial zu erhitzen, sondern dies in einer außergewöhnlich sauberen und kontrollierten Umgebung zu tun. Sein Hauptvorteil ist die Isolierung des Materials sowohl vom atmosphärischen Sauerstoff als auch von Verunreinigungen der Heizelemente, wodurch Defekte verhindert werden, die das elektronische Gerät sonst unbrauchbar machen würden.

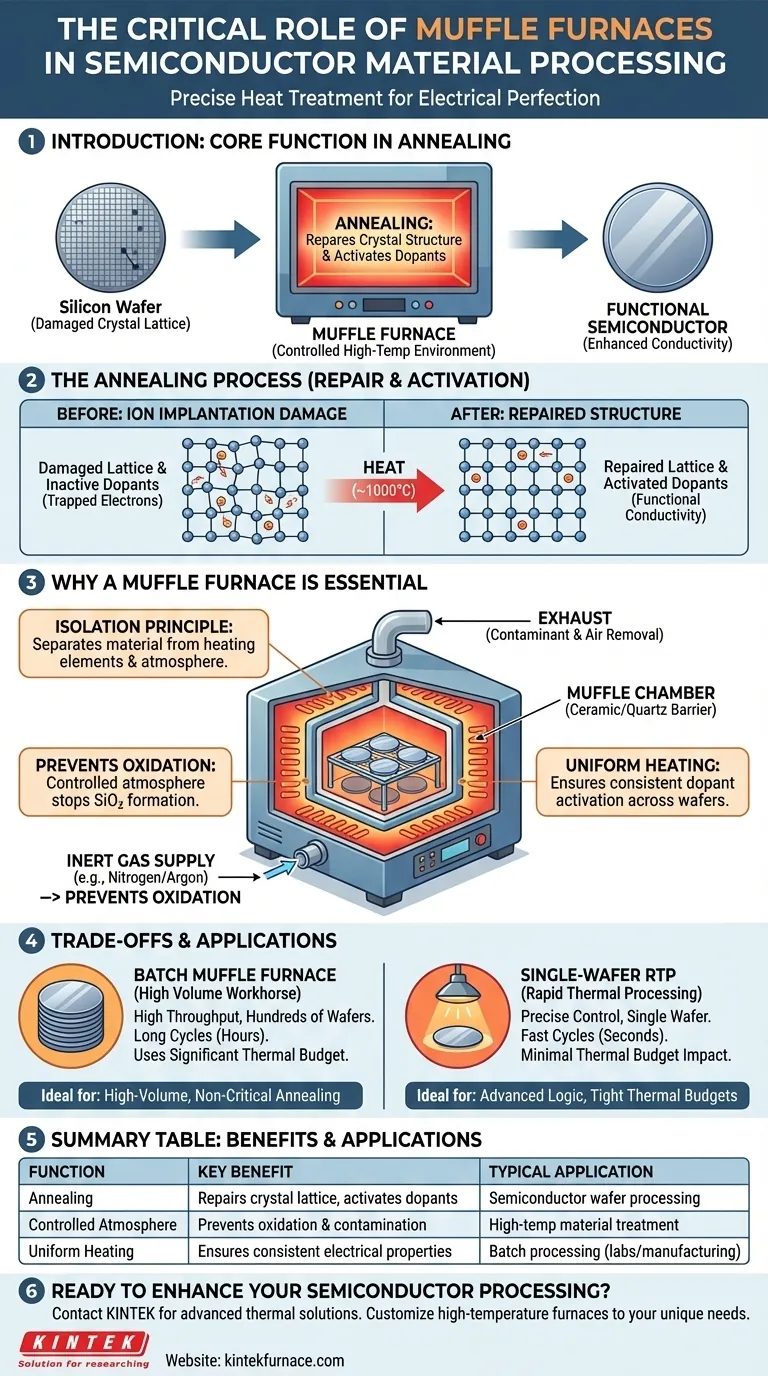

Die Kernfunktion: Tempern für elektrische Perfektion

Bei der Halbleiterfertigung durchlaufen Rohsiliziumwafer zahlreiche Schritte, die ihre perfekte Kristallstruktur beschädigen. Der Muffelofen ist ein primäres Werkzeug, das eingesetzt wird, um diese Schäden rückgängig zu machen und das Material elektrisch vorzubereiten.

Reparatur des Kristallgitters

Prozesse wie die Ionenimplantation, bei der Atome in das Silizium geschossen werden, um dessen Leitfähigkeit zu verändern, sind auf mikroskopischer Ebene heftig. Sie zerstören das geordnete Siliziumkristallgitter und erzeugen Defekte, die Elektronen einfangen und den Stromfluss behindern.

Das Tempern in einem Muffelofen erhitzt den Wafer auf eine hohe Temperatur (etwa 1000 °C für Silizium). Dies gibt den verdrängten Siliziumatomen genügend Energie, um in ihre korrekte Position zurückzukehren und so die Kristallstruktur zu reparieren.

Aktivierung von Dotierstoffen

Die während der Implantation eingebrachten Dotierstoffatome sind nutzlos, bis sie Teil der Struktur des Siliziumkristalls sind. Durch das Tempern können sich diese Dotierstoffe im Gitter einlagern, wo sie Elektronen spenden oder aufnehmen können. Dieser als Dotierstoffaktivierung bekannte Prozess wandelt einen nicht leitenden Bereich des Siliziums in einen funktionellen Teil eines Transistors um.

Warum ein Muffelofen unerlässlich ist

Obwohl viele Öfen hohe Temperaturen erreichen können, macht die spezielle Bauweise eines Muffelofens ihn einzigartig geeignet für die strengen Anforderungen der Halbleiterfertigung.

Das Prinzip der Isolierung

Der Begriff „Muffel“ bezieht sich auf die innere Kammer oder das Rohr (oft aus Keramik oder Quarz), in dem die Halbleiterwafer gehalten werden. Dieser Muffel wirkt als physische Barriere und trennt die Wafer von den Heizelementen des Ofens und der Außenatmosphäre.

Diese Isolierung ist entscheidend, um zu verhindern, dass mikroskopisch kleine Partikel von den Heizelementen die makellose Oberfläche der Siliziumwafer kontaminieren.

Verhinderung katastrophaler Oxidation

Bei den hohen Temperaturen, die für das Tempern erforderlich sind, reagiert Silizium sofort mit jedem verfügbaren Sauerstoff unter Bildung von Siliziumdioxid (SiO₂) – einem Isolator. Unkontrollierte Oxidation würde die elektrischen Eigenschaften des Wafers ruinieren.

Der abgedichtete Muffel ermöglicht es den Bedienern, die Umgebungsluft abzusaugen und die Kammer mit einem Inertgas wie Stickstoff oder Argon zu füllen. Diese kontrollierte Atmosphäre verhindert Oxidation und andere unerwünschte chemische Reaktionen und sichert so die Integrität des Materials.

Gewährleistung gleichmäßiger Temperatur

Eine Schlüsselfunktion des Ofens besteht darin, eine extrem gleichmäßige Wärmeverteilung über jedem Wafer einer Charge zu gewährleisten. Dies wird durch eine Kombination aus Strahlungs- und konvektiver Wärmeübertragung erreicht. Jede Temperaturschwankung könnte zu einer inkonsistenten Dotierstoffaktivierung oder Kristallreparatur führen, was zu fehlerhaften Geräten führt.

Abwägungen und Einschränkungen verstehen

Obwohl sie grundlegend sind, sind Muffelöfen Teil eines größeren Werkzeugkastens, und ihr Einsatz beinhaltet spezifische Kompromisse.

Chargenverarbeitung vs. Einzelwafer-RTP

Traditionelle Muffelöfen sind Chargengeräte, die Hunderte von Wafern gleichzeitig in langen, langsamen Zyklen (oft mehrere Stunden) verarbeiten. Dies bietet einen hohen Durchsatz für viele Anwendungen.

Für fortschrittliche Mikrochips kann die lange Erwärmungszeit jedoch ein Nachteil sein. Moderne Alternativen wie das Rapid Thermal Processing (RTP) erhitzen einen einzelnen Wafer in Sekunden, was eine präzisere Steuerung, aber einen geringeren Gesamtdurchsatz ermöglicht.

Beschränkungen des thermischen Budgets

Jeder Hochtemperaturschritt „verbraucht“ einen Teil des gesamten „thermischen Budgets“ des Wafers. Wird dieses Budget überschritten, können bereits platzierte Dotierstoffe aus ihrer Position diffundieren und die mikroskopischen Schaltkreismuster verschwimmen lassen. Die langen Zyklen in einem Muffelofen verbrauchen einen großen Teil dieses Budgets.

Reinheit und Kontaminationsrisiken

Trotz der Isolierung durch den Muffel muss die Ofenkammer selbst mit äußerster Sorgfalt gewartet werden. Jegliche Verunreinigungen in der Kammer oder der Inertgasversorgung können immer noch fehlerhafte Defekte auf die Wafer übertragen, weshalb die Prozesskontrolle eine ständige Herausforderung darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von den technischen Anforderungen und wirtschaftlichen Zielen des jeweiligen Fertigungsschritts ab.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Tempern nicht kritischer Teile liegt: Der hohe Durchsatz und die Zuverlässigkeit eines Chargen-Muffelofens machen ihn zu einem kostengünstigen und leistungsstarken Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Logik mit engen thermischen Budgets liegt: Rapid Thermal Processing (RTP) wird aufgrund seiner präzisen Steuerung und minimalen Auswirkungen auf die Dotierstoffdiffusion oft bevorzugt.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Ein vielseitiger Muffelofen mit präziser Atmosphärenkontrolle ist ein unverzichtbares Werkzeug zum Testen von Materialeigenschaften unter verschiedenen kontrollierten Bedingungen.

Letztendlich ist die Beherrschung der thermischen Verarbeitung grundlegend, um aus Rohsilizium die Hochleistungs-Elektronikgeräte zu machen, die unsere Welt antreiben.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Typische Anwendung |

|---|---|---|

| Tempern | Repariert das Kristallgitter und aktiviert Dotierstoffe | Halbleiterwaferverarbeitung |

| Kontrollierte Atmosphäre | Verhindert Oxidation und Kontamination | Hochtemperatur-Materialbehandlung |

| Gleichmäßiges Heizen | Gewährleistet konsistente elektrische Eigenschaften | Chargenverarbeitung in Laboren und Produktion |

Bereit, Ihre Halbleiterverarbeitung mit zuverlässigen thermischen Lösungen zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Hochtemperaturöfen, einschließlich Muffel-, Röhren- und Vakuumöfen, individuell an Ihre einzigartigen Anforderungen angepasst werden können – und sorgen Sie so für präzise Temperaturkontrolle, kontaminationsfreie Umgebungen und überlegene Leistung für Ihr Labor oder Ihre Produktionslinie. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten