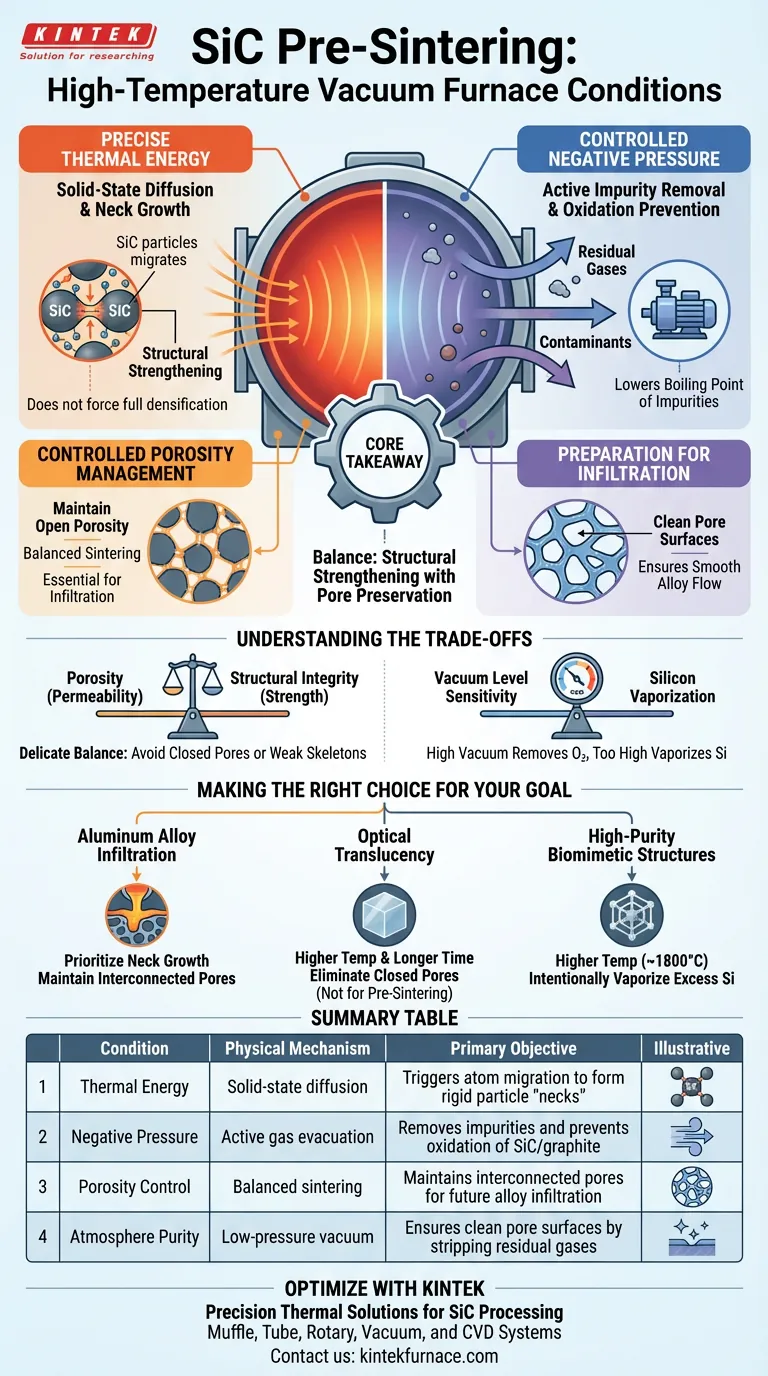

Ein Hochvakuum-Hochtemperaturofen schafft eine Umgebungsbedingung, die durch präzise thermische Energie und kontrollierten Unterdruck definiert ist. Während des Vorsinterns von Siliziumkarbid (SiC)-Skeletten erleichtert diese Umgebung die Festkörperdiffusion und das "Halswachstum" zwischen den Partikeln, ohne eine vollständige Verdichtung zu erzwingen. Gleichzeitig evakuiert die Niederdruckatmosphäre aktiv Restgase aus den Poren des Materials, um Kontaminationen zu verhindern.

Kernbotschaft Die Hauptfunktion des Ofens während dieses speziellen Prozesses besteht darin, strukturelle Verstärkung mit Porenerhaltung in Einklang zu bringen. Durch die Förderung der Partikelbindung bei gleichzeitiger Aufrechterhaltung der offenen Porosität schafft das System ein starres, sauberes Keramiknetzwerk, das speziell für eine erfolgreiche Aluminiumlegierungsinfiltration entwickelt wurde.

Die Mechanismen der Skelettbildung

Festkörperdiffusion

Der Ofen erzeugt ein Hochtemperaturregime, das die Atome im SiC-Pulver mit Energie versorgt.

Diese thermische Energie löst die Festkörperdiffusion aus, ein physikalischer Prozess, bei dem Atome über die Grenzen benachbarter Partikel wandern.

Partikelhalswachstum

Während der Diffusion bilden sich an den Kontaktpunkten zwischen den SiC-Partikeln "Hälse" oder Brücken.

Dieses Halswachstum verwandelt das lose Pulver in ein zusammenhängendes, starres Gerüst (das Skelett), ohne das Material zu schmelzen.

Kontrollierte Porositätsverwaltung

Im Gegensatz zum Standardsintern besteht das Ziel hier nicht darin, Hohlräume zu beseitigen, sondern sie zu stabilisieren.

Durch strenge Regulierung von Temperatur und Dauer stellt der Ofen sicher, dass das Skelett eine bestimmte Porengrößenverteilung und vernetzte Porosität beibehält, was für die nachfolgende Verarbeitung unerlässlich ist.

Die Rolle der Vakuumumgebung

Aktive Verunreinigungsentfernung

Die Vakuumumgebung wirkt als Reinigungsmechanismus und senkt den Siedepunkt flüchtiger Verunreinigungen.

Sie entfernt effektiv Restgase, die in den Poren eingeschlossen sind, und Verunreinigungen, die auf den Pulveroberflächen adsorbiert sind.

Verhinderung von Oxidation

Bei hohen Temperaturen sind SiC und die bei der Verarbeitung verwendeten Graphitformen sehr anfällig für Oxidation.

Das Vakuum entfernt Sauerstoff und Feuchtigkeit aus der Kammer und bewahrt die chemische Reinheit der Keramik und die Integrität der Werkzeuge.

Vorbereitung für die Infiltration

Durch die Entfernung von Gasblasen und die Verhinderung der Bildung von Oxidschichten stellt das Vakuum sicher, dass die endgültige Porenstruktur "sauber" ist.

Dies ermöglicht die reibungslose Infiltration von geschmolzenen Aluminiumlegierungen in späteren Phasen, da keine eingeschlossenen Gase den Metallfluss blockieren.

Verständnis der Kompromisse

Porosität vs. Strukturelle Integrität

Es gibt ein feines Gleichgewicht zwischen der Festigkeit des Skeletts und seiner Permeabilität.

Wenn die Sintertemperatur zu hoch ist oder zu lange gehalten wird, können sich die Poren schließen und die Legierungsinfiltration verhindern. Umgekehrt führt unzureichende Hitze zu einem schwachen Skelett, das während der Infiltration kollabieren kann.

Empfindlichkeit gegenüber dem Vakuumpegel

Obwohl ein Vakuum für die Reinheit unerlässlich ist, bestimmt der spezifische Druckpegel die Effizienz der Verunreinigungsentfernung.

Extrem hohe Vakuums entfernen Sauerstoff effektiv, können aber bei extremen Temperaturen (z. B. nahe 1800 °C) zur Verdampfung von Silizium selbst führen, was die Stöchiometrie des Materials verändern kann, wenn es nicht überwacht wird.

Die richtige Wahl für Ihr Ziel treffen

Um das Vorsintern Ihres SiC-Skeletts zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Endanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Infiltration von Aluminiumlegierungen liegt: Priorisieren Sie das "Halswachstum" gegenüber der Verdichtung, um ein offenes, vernetztes Porennetzwerk zu erhalten.

- Wenn Ihr Hauptaugenmerk auf optischer Transluzenz liegt: Sie müssen höhere Temperaturen und längere Haltezeiten verwenden, um geschlossene Poren zu beseitigen, obwohl dies für vorgesinterte Skelette im Allgemeinen nicht das Ziel ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen biomimetischen Strukturen liegt: Verwenden Sie höhere Temperaturen (ca. 1800 °C), um überschüssige Restsiliziumverunreinigungen gezielt zu verdampfen und zu entfernen.

Erfolg hängt davon ab, das Vakuum nicht nur zum Erhitzen des Materials zu nutzen, sondern auch den leeren Raum darin zu formen.

Zusammenfassungstabelle:

| Bedingung | Physikalischer Mechanismus | Primäres Ziel |

|---|---|---|

| Thermische Energie | Festkörperdiffusion | Löst Atomwanderung aus, um starre Partikel-"Hälse" zu bilden |

| Unterdruck | Aktive Gasabsaugung | Entfernt Verunreinigungen und verhindert Oxidation von SiC/Graphit |

| Porositätskontrolle | Ausgeglichenes Sintern | Erhält vernetzte Poren für zukünftige Legierungsinfiltration |

| Atmosphärenreinheit | Niederdruckvakuum | Stellt saubere Porenflächen durch Absaugen von Restgasen sicher |

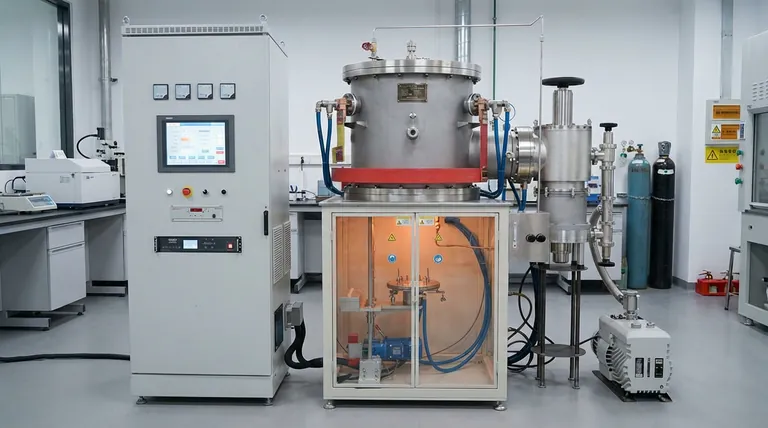

Optimieren Sie Ihr SiC-Sintern mit KINTEK

Präzision ist entscheidend, wenn es darum geht, die strukturelle Integrität und die vernetzte Porosität Ihrer Keramikskelette auszubalancieren. KINTEK bietet branchenführende thermische Lösungen, die durch F&E-Expertise und fortschrittliche Fertigung unterstützt werden. Unsere Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um die anspruchsvollen Temperatur- und Druckanforderungen der Siliziumkarbidverarbeitung zu erfüllen.

Ob Sie Skelette für die Infiltration von Aluminiumlegierungen vorbereiten oder hochreine biomimetische Strukturen entwickeln, unsere Hochtemperaturöfen gewährleisten saubere, konsistente und leistungsstarke Ergebnisse.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird eine Vakuumheizung zur Vorwärmung der Beschichtungskammer verwendet? Verbessert die Haftung und Reinheit der Beschichtung

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Herstellung von Feinkeramikkomponenten? Erreichung von hochreinen, dichten Keramiken

- Was ist die Funktion eines Vakuum-Konstanttemperatur-Trockenschranks im Elektrodenbeschichtungsprozess? Optimieren Sie die Haftung

- Was sind die strukturellen und betrieblichen Merkmale von Mehrkammer-Vakuumdurchlauföfen? Steigern Sie Ihre thermische Verarbeitung bei hohem Volumen

- Was sind die Vorteile der Verwendung eines Hochvakuumtrockenschranks für MoSe2-Nanomaterialien? Erhaltung der strukturellen Integrität

- Warum ist eine Gradiententemperaturregelung in einem Infiltrationsrohrofen notwendig? Master Sintering Precision

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Wie kommen gleichmäßige Erwärmung und schnelle Abkühlung Prozessen in einem Vakuumofen zugute? Steigerung der Materialqualität und Effizienz