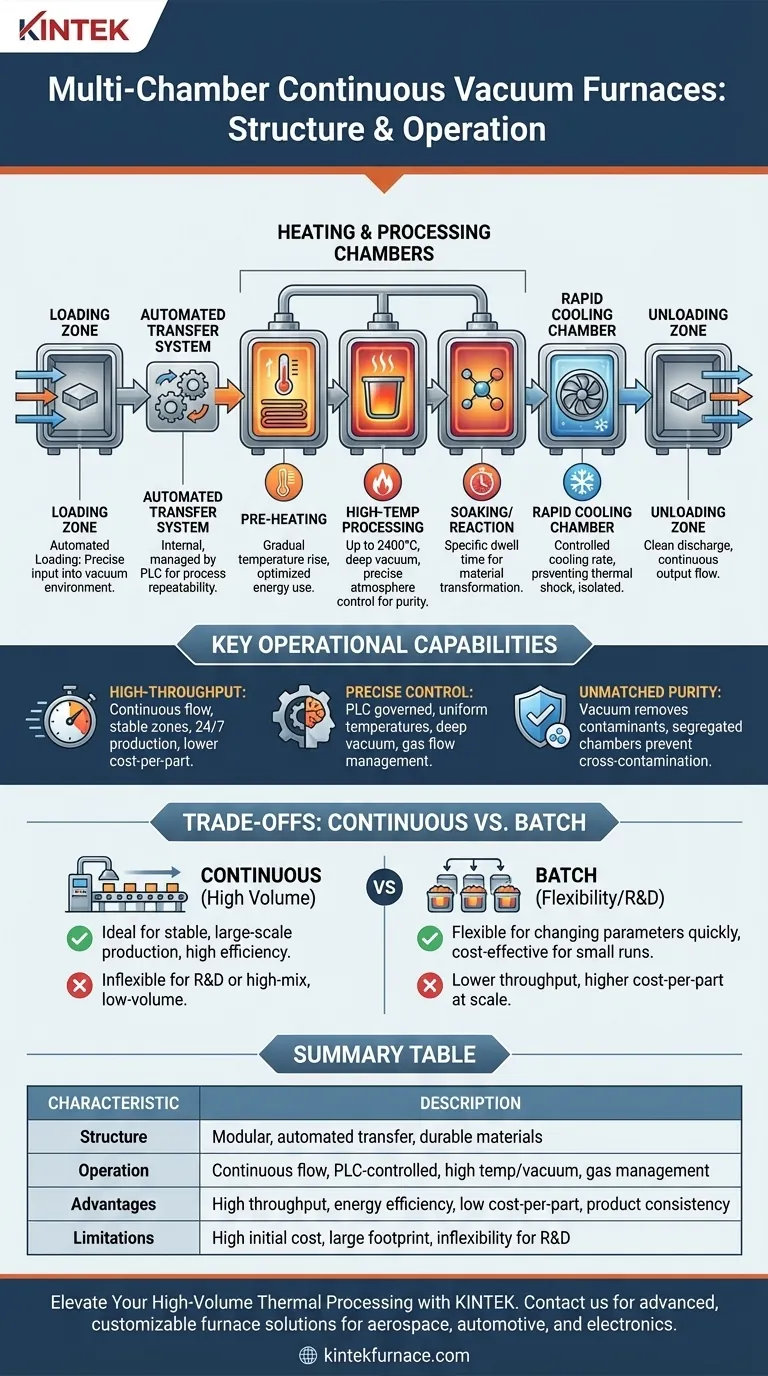

Im Kern sind Mehrkammer-Vakuumdurchlauföfen automatisierte Fließbandsysteme für die thermische Verarbeitung großer Mengen. Ihre Struktur besteht aus einer Reihe miteinander verbundener, isolierter Kammern – einschließlich Beschickungs-, Vorwärm-, Verarbeitungs-, Kühl- und Entladezonen. Betrieblich bieten sie präzise, computergesteuerte Umgebungen mit hohen Temperaturen und tiefem Vakuum, die einen kontinuierlichen Produktfluss mit außergewöhnlicher Konsistenz und Reinheit ermöglichen.

Diese Öfen lösen eine grundlegende industrielle Herausforderung: die Skalierung von hochreinen thermischen Prozessen von langsamen, inkonsistenten Batch-Operationen auf eine kontinuierliche, zuverlässige und energieeffiziente Produktionslinie. Sie tauschen die Flexibilität von Einkammer-Systemen gegen unübertroffenen Durchsatz und Wiederholgenauigkeit in stabilen Fertigungsumgebungen.

Dekonstruktion der Struktur: Eine automatisierte Reise

Ein Mehrkammerofen lässt sich am besten als eine lineare Abfolge spezialisierter Umgebungen verstehen. Jeder Teil der Struktur dient einem bestimmten Zweck in einem integrierten, automatisierten Arbeitsablauf.

Das modulare Mehrkammerdesign

Das bestimmende strukturelle Merkmal ist die Reihe von miteinander verbundenen, aber individuell abgedichteten Kammern. Eine typische Abfolge umfasst eine Beschickungskammer, eine oder mehrere Heiz- und Verarbeitungskammern und eine Schnellkühlschammer vor der endgültigen Entladestation.

Diese Modularität ermöglicht die Isolierung von Prozessschritten. Das Heizen, die Hochtemperaturverarbeitung und das Abkühlen erfolgen in getrennten, optimierten Zonen, was Kreuzkontaminationen verhindert und die thermische Effizienz verbessert.

Das automatisierte Transfersystem

Die Teile werden über einen internen, vollautomatischen Transfermechanismus von einer Kammer zur nächsten bewegt. Dieses System ist das elektromechanische Herz des Ofens und wird von einer zentralen Steuerung verwaltet.

Diese Automatisierung eliminiert die manuelle Handhabung, die eine Hauptursache für Prozessschwankungen und Kontaminationen ist. Sie garantiert, dass jedes Teil exakt denselben thermischen Zyklus durchläuft, was eine beispiellose Prozesswiederholbarkeit gewährleistet.

Robuste Materialien für extreme Bedingungen

Die internen Komponenten, insbesondere die „Heißzone“, in der das Erhitzen stattfindet, bestehen aus Materialien, die für extreme Haltbarkeit ausgewählt wurden. Dazu gehören häufig Graphitverbundwerkstoffe oder hochschmelzende Metalle.

Diese Materialien bieten eine ausgezeichnete Hitze- und Korrosionsbeständigkeit, geringe Wärmeleitfähigkeit und chemische Stabilität. Dies gewährleistet eine lange Lebensdauer und verhindert, dass der Ofen selbst zur Quelle der Produktkontamination wird.

Wichtige betriebliche Fähigkeiten und deren Auswirkungen

Die Struktur ermöglicht eine einzigartige Reihe betrieblicher Fähigkeiten, die diese Öfen von einfacheren Batch-Systemen unterscheiden.

Hochdurchsatz-Durchlaufverarbeitung

Im Gegensatz zu einem Einkammerofen, der für jede Charge auf- und abgekühlt werden muss, hält ein Durchlaufofen seine verschiedenen Zonen in einem konstanten Betriebszustand. Das Produkt bewegt sich durch die stabilen Temperaturzonen.

Dies eliminiert den thermischen Zyklus des gesamten Ofens, steigert den Durchsatz dramatisch und macht das System ideal für die Großserienproduktion rund um die Uhr.

Präzise Umweltkontrolle

Moderne Systeme werden von einer Programmierbaren Logiksteuerung (SPS) gesteuert. Dieses zentrale Gehirn bietet umfassende Automatisierung und präzise Steuerung aller kritischen Parameter.

Dazu gehören die Aufrechterhaltung gleichmäßiger Temperaturen von bis zu 2400 °C oder mehr, das Erreichen tiefer Vakuumniveaus zur Entfernung atmosphärischer Verunreinigungen und die Steuerung des digitalen Gasflusses für spezifische Prozessatmosphären.

Unübertroffene Produktreinheit

Die Kombination aus Hochvakuumumgebung und getrennten Prozesskammern ist entscheidend für die Erzielung hoher Reinheit. Das Vakuum entfernt Sauerstoff und andere reaktive Gase, während das System aktiv Nebenprodukte entfernen kann, die während des Erhitzens freigesetzt werden.

Diese betriebliche Fähigkeit ist entscheidend für Anwendungen wie Löten, Sintern und Glühen empfindlicher Materialien, bei denen Oxidation oder Kontamination zum Ausfall der Komponente führen würde.

Abwägungen verstehen: Durchlauf vs. Batch

Obwohl leistungsstark, ist ein Mehrkammer-Durchlaufofen keine universelle Lösung. Der primäre Kompromiss liegt zwischen Durchsatz und Flexibilität.

Der Vorteil: Hochvolumige Produktion

Für einen Hersteller, der Tausende identischer Teile mit einem stabilen, festgelegten Prozess produziert, ist der Durchlaufofen überlegen. Die Energieeffizienz, Geschwindigkeit und Wiederholbarkeit führen zu niedrigeren Stückkosten bei Skalierung.

Die Einschränkung: Prozessunflexibilität

Diese Öfen eignen sich nicht gut für Forschung und Entwicklung oder die Produktion kleiner, heterogener Chargen. Die Änderung eines Kernparameters wie der Verarbeitungstemperatur ist ein erheblicher Aufwand, da die gesamte Linie am neuen Sollwert stabilisiert werden muss.

Die anfängliche Investition

Die Komplexität des Mehrkammerdesigns und seiner hochentwickelten Automatisierungssysteme führt zu erheblich höheren Anfangsinvestitionskosten und einem größeren physischen Platzbedarf im Vergleich zu Einkammer-Batchöfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Produktionszielen und Ihrem betrieblichen Kontext ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, stabilen Produktion eines einzelnen Teils oder einer Teilefamilie liegt: Ein Mehrkammer-Durchlaufofen bietet den besten Weg zu Effizienz, Konsistenz und niedrigen Betriebskosten pro Einheit.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prozessentwicklung oder der Produktion kleiner, variierter Chargen liegt: Ein Einkammer-Batchofen bietet die notwendige Flexibilität, um Parameter schnell und kostengünstig zu ändern.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die inhärente Designphilosophie des Werkzeugs an Ihre spezifische Fertigungsstrategie anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Struktur | Modulare Kammern (Beschickung, Heizung, Kühlung, Entladung) mit automatischer Übertragung und langlebigen Materialien für Isolierung und Effizienz. |

| Betrieb | Durchlauf, SPS-gesteuerte Umgebungen mit hohen Temperaturen (bis zu 2400 °C), tiefem Vakuum und Gasmanagement für Wiederholbarkeit und Reinheit. |

| Vorteile | Hoher Durchsatz, Energieeffizienz, niedrige Stückkosten und unübertroffene Produktkonsistenz in stabilen Produktionsumgebungen. |

| Einschränkungen | Hohe Anschaffungskosten, großer Platzbedarf und Unflexibilität für F&E oder Kleinserien im Vergleich zu Batchöfen. |

Bereit, Ihre thermische Verarbeitung bei hohem Volumen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Automobilbau und Elektronik zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrkammer-Vakuumdurchlauföfen Ihre Effizienz und Produktreinheit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese