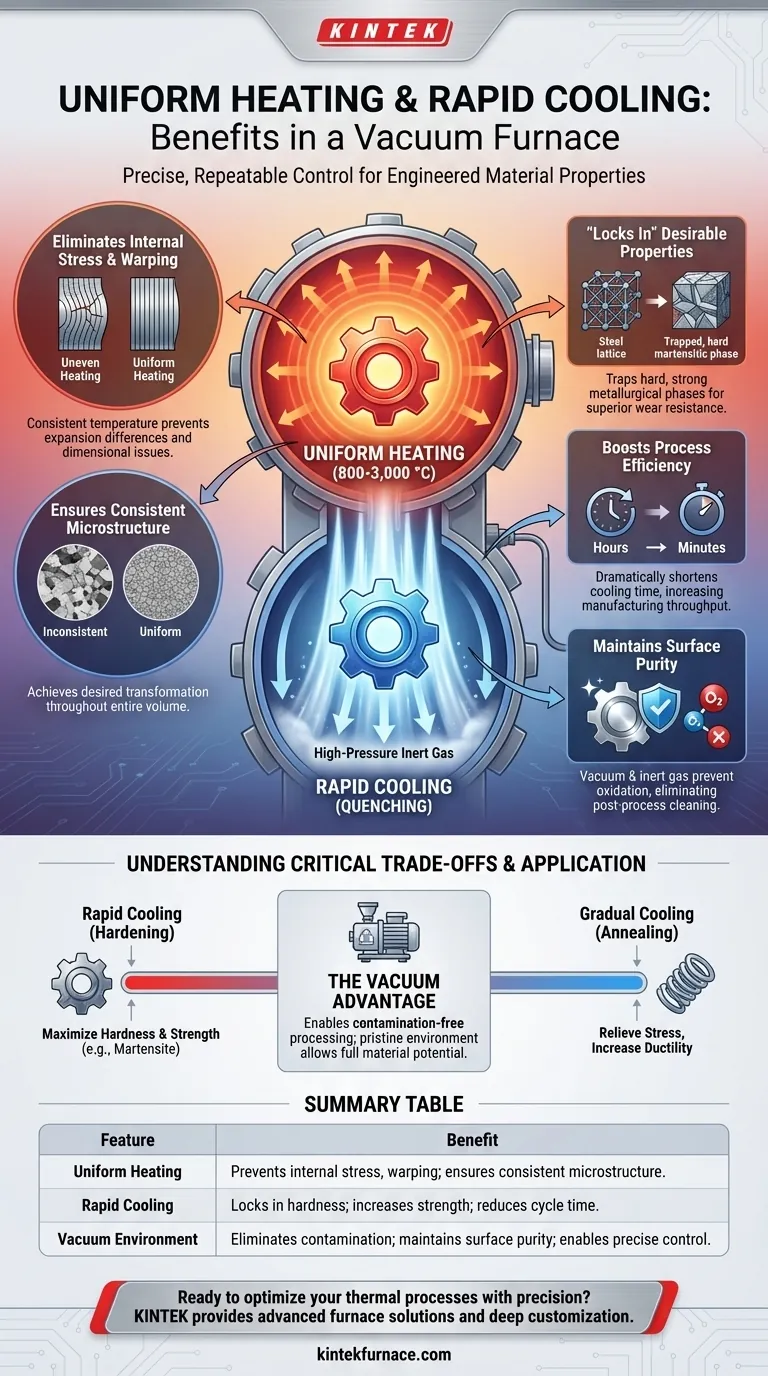

In einem Vakuumofen gewährleistet eine gleichmäßige Erwärmung, dass jeder Teil einer Komponente, unabhängig von ihrer Form oder Dicke, gleichzeitig die gleiche Temperatur erreicht. Diese Konsistenz verhindert innere Spannungen, Verzug und Defekte. Eine schnelle Abkühlung, auch als Abschrecken bezeichnet, „fixiert“ dann die gewünschten metallurgischen Eigenschaften, die während der Erwärmung erzielt wurden, und verkürzt gleichzeitig die Gesamtprozesszeit drastisch, was zu größerer Effizienz führt.

Der Hauptzweck der Kombination aus gleichmäßiger Erwärmung und schneller Abkühlung besteht darin, eine präzise, wiederholbare Kontrolle über die endgültige Mikrostruktur eines Materials zu erlangen. Dies ermöglicht die gezielte Entwicklung spezifischer Eigenschaften wie Härte und Festigkeit, frei von der Kontamination und Inkonsistenz, die herkömmliche Atmosphärenöfen kennzeichnen.

Die Rolle der gleichmäßigen Erwärmung für die Materialintegrität

Die gleichmäßige Erwärmung ist die Grundlage für vorhersehbare, qualitativ hochwertige Ergebnisse. Sie eliminiert thermische Gradienten – Temperaturunterschiede innerhalb eines Teils –, die eine Hauptursache für Prozessfehler sind.

Beseitigung innerer Spannungen und Verzug

Wenn sich verschiedene Abschnitte eines Teils mit unterschiedlichen Raten erwärmen, dehnen sie sich ungleichmäßig aus. Dies erzeugt innere Spannungen, die zu Verformungen, Verzug oder sogar Rissen führen können.

Indem sichergestellt wird, dass die gesamte Komponente eine gleichmäßige Temperatur erreicht (oft in einem Bereich von 800–3.000 °C), garantiert ein Vakuumofen eine konsistente Ausdehnung und wahrt somit die Maßgenauigkeit des Teils.

Gewährleistung einer konsistenten Mikrostruktur

Die Eigenschaften eines Metalls werden durch seine innere Kristallstruktur, die sogenannte Mikrostruktur, bestimmt. Prozesse wie Härten oder Glühen dienen dazu, diese Struktur zu manipulieren.

Eine gleichmäßige Erwärmung stellt sicher, dass die gewünschte Umwandlung – beispielsweise das Erreichen eines vollständig austenitischen Zustands vor dem Härten – im gesamten Materialvolumen stattfindet. Dies verhindert weiche Stellen in einer gehärteten Komponente oder inkonsistente Kornstrukturen, welche die Leistung beeinträchtigen.

Die Kraft der schnellen Abkühlung (Abschrecken)

Sobald das Material gleichmäßig auf die richtige Temperatur erwärmt wurde, bestimmt die Abkühlphase seine endgültigen Eigenschaften. Die schnelle Abkühlung ist ein bewusster, kontrollierter Prozess, der auf die Erzielung spezifischer Ergebnisse ausgelegt ist.

„Fixieren“ erwünschter Eigenschaften

Bei Prozessen wie dem Härten besteht das Ziel darin, das Material so schnell abzukühlen, dass die Atomstruktur keine Zeit hat, in ihren weicheren, stabileren Zustand zurückzukehren.

Dieses schnelle Abschrecken, typischerweise unter Verwendung von Inertgas unter hohem Druck wie Stickstoff oder Argon, fängt eine harte, starke metallurgische Phase ein (z. B. Martensit in Stahl). Auf diese Weise erzeugen moderne Vakuumöfen Bauteile mit überlegener Festigkeit und Verschleißfestigkeit.

Steigerung der Prozesseffizienz

Im Vergleich zu langsamen, konventionellen Kühlmethoden kann das schnelle Abschrecken den Kühlteil eines Ofenzyklus von Stunden auf Minuten reduzieren.

Diese erhebliche Reduzierung der Zykluszeit steigert direkt den Produktionsdurchsatz und senkt die Betriebskosten, wodurch der gesamte Prozess wirtschaftlicher wird.

Erhaltung der Oberflächenreinheit

Die Vakkuumumgebung verhindert die Oxidation während der Erwärmung. Das schnelle Abkühlen mit einem Inertgas stellt sicher, dass das Teil in einer kontrollierten Atmosphäre bleibt, bis es nicht mehr heiß genug ist, um mit Luft zu reagieren.

Dies bewahrt das saubere, helle Finish der Komponente und macht eine Nachbehandlung erforderlich, was bei herkömmlichen Öfen oft nötig ist.

Verständnis der kritischen Abwägungen

Obwohl die schnelle Abkühlung ein mächtiges Werkzeug ist, ist sie nicht universell erforderlich. Die ideale Abkühlrate hängt vollständig vom gewünschten Ergebnis für das Material ab.

Schnelle Abkühlung vs. allmähliche Abkühlung

Schnelle Abkühlung (Abschrecken) wird verwendet, um Härte und Festigkeit zu maximieren. Sie induziert absichtlich ein gewisses Maß an Spannung, um diese Eigenschaften zu erreichen, und ist für Härtungsprozesse unerlässlich.

Allmähliche Abkühlung (Glühen) wird verwendet, um den entgegengesetzten Effekt zu erzielen. Ein langsames, kontrolliertes Abkühlen ermöglicht den Abbau innerer Spannungen, was zu einem weicheren, duktileren und besser bearbeitbaren Material führt. Die Wahl des falschen Zyklus kann die Komponente ruinieren.

Das Vakuum ist der ermöglichende Faktor

Weder gleichmäßige Erwärmung noch kontrolliertes Abkühlen wären ohne das Vakuum so effektiv. Der Hauptvorteil des Ofens besteht darin, eine Umgebung mit niedrigem Druck zu schaffen, die eine Kontamination durch Sauerstoff und andere Gase verhindert.

Diese reine Umgebung ermöglicht es der Wärmebehandlung, das volle Potenzial des Materials auszuschöpfen, ohne Oberflächenoxide oder andere Verunreinigungen einzubringen, die seine Integrität beeinträchtigen.

Anwendung auf Ihr Ziel

Die spezifische Kombination von Erwärmungs- und Abkühlzyklen wird ausgewählt, um ein präzises metallurgisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt: Sie benötigen eine gleichmäßige Erwärmung, gefolgt von einem sehr schnellen Abschrecken, um eine harte, martensitische Mikrostruktur zu fixieren.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen und der Erhöhung der Duktilität liegt: Sie benötigen eine gleichmäßige Erwärmung, gefolgt von einem langsamen, kontrollierten Abkühlzyklus, einem als Glühen bekannten Prozess.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sauberer, fester Verbindungen durch Löten liegt: Sie benötigen eine gleichmäßige Erwärmung, um eine gleichmäßige Fließfähigkeit des Füllmetalls zu gewährleisten, gefolgt von einem Abkühlzyklus, der optimiert ist, um Spannungen in den verbundenen Materialien zu verhindern.

Letztendlich kommt die Beherrschung der Wärmebehandlung in einem Vakuumofen darauf an, präzise Temperatur- und Zeitsteuerung einzusetzen, um die endgültige Form und Funktion des Materials zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichmäßige Erwärmung | Verhindert innere Spannungen, Verzug und gewährleistet eine konsistente Mikrostruktur |

| Schnelle Abkühlung | Fixiert Härte, erhöht die Festigkeit und reduziert die Zykluszeit |

| Vakuumumgebung | Beseitigt Kontamination, erhält die Oberflächenreinheit und ermöglicht präzise Kontrolle |

Bereit, Ihre thermischen Prozesse präzise zu optimieren? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Materialqualität und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung