Im Kern ist ein Laborrohr-Ofen ein vielseitiges Werkzeug, da er eine präzise Hochtemperaturkontrolle in einer abgeschlossenen und anpassbaren Umgebung bietet. Diese Kombination ermöglicht es Wissenschaftlern und Ingenieuren, die grundlegende Struktur von Materialien systematisch zu manipulieren, was ihn für Forschungs-, Entwicklungs- und spezialisierte Verarbeitungsaufgaben unverzichtbar macht.

Die wahre Vielseitigkeit eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in der Macht, die er Forschern gibt, das Wesen eines Materials – seine Mikrostruktur und Kristallzusammensetzung – zu kontrollieren, um spezifische, wünschenswerte Eigenschaften zu entwickeln.

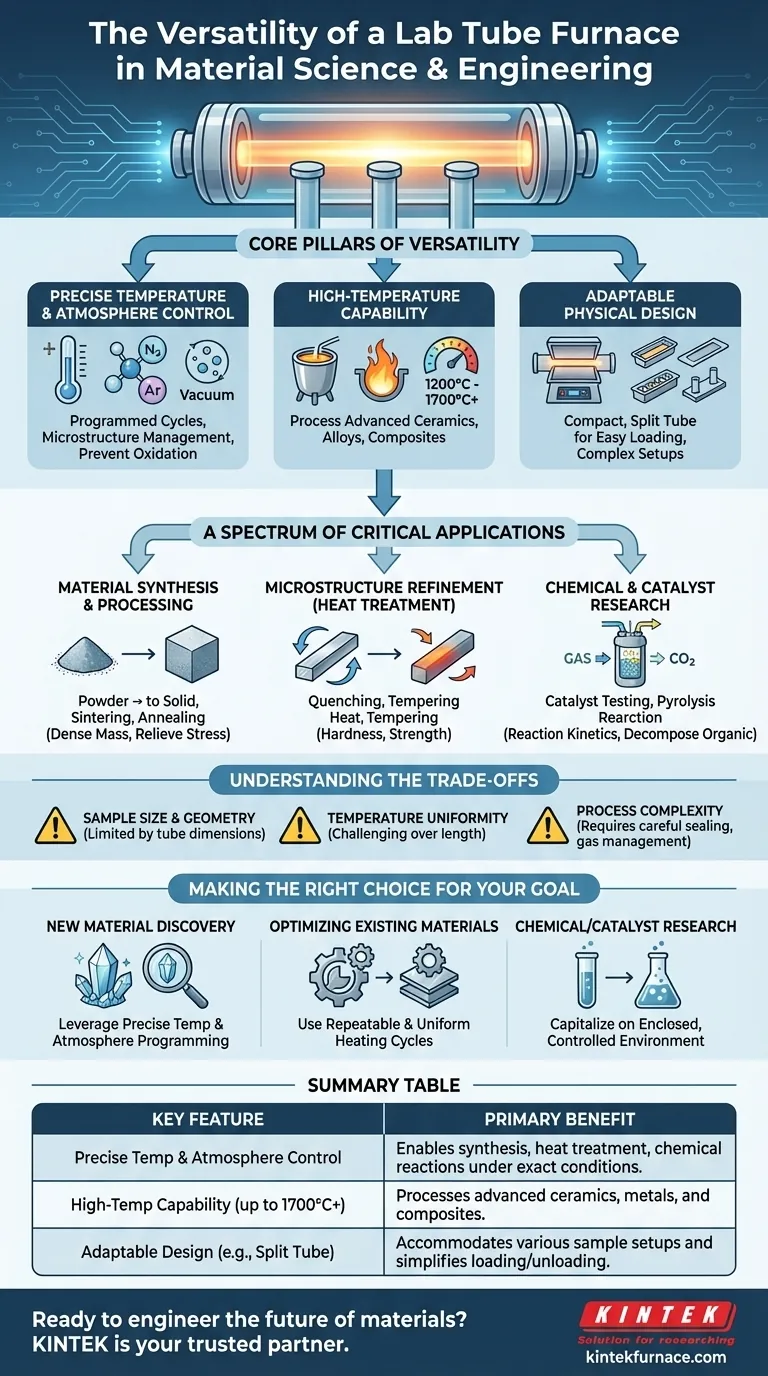

Die Kernpfeiler der Vielseitigkeit

Die Flexibilität eines Rohrofens beruht auf drei grundlegenden Merkmalen. Jedes davon adressiert einen kritischen Bedarf in der Materialwissenschaft und im Ingenieurwesen.

Präzise Temperatur- und Atmosphärenkontrolle

Die Fähigkeit, einen programmierten Heiz- und Kühlzyklus mit hoher Präzision auszuführen, ist von größter Bedeutung. Diese Kontrolle ermöglicht es Forschern, die endgültigen Eigenschaften eines Materials zu bestimmen, indem sie seine Kristallstruktur und Mikrostruktur sorgfältig steuern.

Darüber hinaus ermöglicht das geschlossene Röhrendesign die Einführung spezifischer Gase oder die Erzeugung eines Vakuums. Diese Atmosphärenkontrolle ist unerlässlich, um Oxidation zu verhindern oder spezifische chemische Reaktionen während der Verarbeitung zu erleichtern.

Hochtemperaturfähigkeit

Rohröfen sind für sehr hohe Temperaturen ausgelegt, oft über 1200 °C oder sogar 1700 °C.

Diese Fähigkeit macht sie für die Verarbeitung einer breiten Palette von Materialien geeignet, einschließlich fortschrittlicher Keramiken, Metalllegierungen und Verbundwerkstoffe, die erhebliche thermische Energie für die Synthese oder Modifikation benötigen.

Anpassungsfähiges physisches Design

Die kompakte Größe eines Laborrohr-Ofens macht ihn zu einer effizienten Lösung für Forschungsumgebungen.

Designs wie der geteilte Rohrofen, der sich in zwei Hälften öffnen lässt, sind besonders vielseitig. Dies ermöglicht ein einfaches Platzieren und Entnehmen von Proben und komplexen experimentellen Aufbauten, reduziert die Betriebsstillstandszeiten erheblich und ermöglicht eine Vielzahl von Probenkonfigurationen.

Ein Spektrum kritischer Anwendungen

Die Kernfunktionen des Ofens ermöglichen eine breite Palette von Prozessen, die jeweils auf ein anderes Materialergebnis abzielen.

Materialsynthese und -verarbeitung

Dies umfasst das Sintern, bei dem pulverförmige Materialien wie Keramiken oder Metalle erhitzt werden, um eine dichte, feste Masse zu bilden. Es umfasst auch das Glühen, ein Prozess, der verwendet wird, um innere Spannungen abzubauen und die Duktilität und Zähigkeit eines Materials zu verbessern.

Mikrostrukturverfeinerung (Wärmebehandlung)

Prozesse wie Abschrecken (schnelles Abkühlen) und Anlassen (Wiedererhitzen auf eine niedrigere Temperatur) sind klassische Wärmebehandlungen. Sie werden verwendet, um spezifische Mikrostrukturen zu erzielen, die zu gewünschten Eigenschaften wie Härte oder Festigkeit bei Metallen und Legierungen führen.

Chemische und Katalysatorforschung

In der chemischen Verfahrenstechnik werden Rohröfen verwendet, um die Leistung von Katalysatoren zu testen, indem sie mit Reaktorgasen erhitzt werden. Sie werden auch für Prozesse wie die Pyrolyse verwendet, bei der organische Materialien ohne Sauerstoff thermisch zersetzt werden, um wertvolle Gase und Kohlen herzustellen.

Verständnis der Kompromisse

Obwohl unglaublich vielseitig, hat das Design eines Laborrohr-Ofens inhärente Einschränkungen, die es zu erkennen gilt.

Probengröße und -geometrie

Die röhrenförmige Kammer begrenzt naturgemäß die Größe und Form der Probe. Dies macht den Ofen ideal für Forschung, Entwicklung und Kleinserienfertigung, aber ungeeignet für die großtechnische industrielle Produktion.

Temperaturuniformität

Das Erreichen einer perfekten Temperaturuniformität entlang der gesamten Heizzone kann eine Herausforderung sein. Heiße Zonen sind typischerweise in der Mitte am gleichmäßigsten, was bei der Probenplatzierung für empfindliche Experimente berücksichtigt werden muss.

Prozesskomplexität

Obwohl eine große Kontrolle geboten wird, erfordert die Aufrechterhaltung einer perfekt reinen oder inerten Atmosphäre eine sorgfältige Abdichtung, Gasflussmanagement und oft ein Vakuumsystem. Komplexe Aufbauten können potenzielle Fehlerquellen aufweisen, wenn sie nicht korrekt gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit eines Rohrofens bedeutet, dass er für verschiedene Ziele eingesetzt werden kann. Ihr Hauptziel sollte bestimmen, wie Sie seine Fähigkeiten nutzen.

- Wenn Ihr Hauptaugenmerk auf der Entdeckung neuer Materialien liegt: Nutzen Sie die präzise Temperaturprogrammierung und Atmosphärenkontrolle des Ofens, um zu erforschen, wie unterschiedliche Verarbeitungsbedingungen neuartige Materialstrukturen und -eigenschaften erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung bestehender Materialien liegt: Verwenden Sie die wiederholbaren und gleichmäßigen Heizzyklen des Ofens für Wärmebehandlungen wie Glühen und Anlassen, um mechanische Eigenschaften konsistent zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der chemischen oder Katalysatorforschung liegt: Nutzen Sie die geschlossene, kontrollierte Umgebung, um Reaktionskinetiken und Katalysatorstabilität unter spezifischen und wiederholbaren thermischen Bedingungen zu untersuchen.

Letztendlich ist ein Laborrohr-Ofen ein grundlegendes Werkzeug, das theoretische Materialkonzepte in greifbare, entwickelte Realität umwandelt.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptnutzen |

|---|---|

| Präzise Temperatur- & Atmosphärenkontrolle | Ermöglicht Synthese, Wärmebehandlung und chemische Reaktionen unter exakten Bedingungen. |

| Hochtemperaturfähigkeit (bis zu 1700 °C+) | Verarbeitet fortschrittliche Keramiken, Metalle und Verbundwerkstoffe. |

| Anpassungsfähiges Design (z. B. geteilter Rohrofen) | Ermöglicht verschiedene Probenaufbauten und vereinfacht das Be- und Entladen. |

Bereit, die Zukunft der Materialien zu gestalten?

Ein Laborrohr-Ofen ist der Eckpfeiler der präzisen Materialforschung und -entwicklung. Egal, ob Ihr Ziel Materialentdeckung, Prozessoptimierung oder Katalysatortests ist, Sie benötigen einen Ofen, der zuverlässige Leistung und Anpassbarkeit bietet.

KINTEK ist Ihr vertrauenswürdiger Partner. Mit fachkundiger F&E und Fertigung bieten wir Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Ofensysteme, die alle für Ihre einzigartigen experimentellen Bedürfnisse anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen zum vielseitigen Kern Ihres Labors werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung