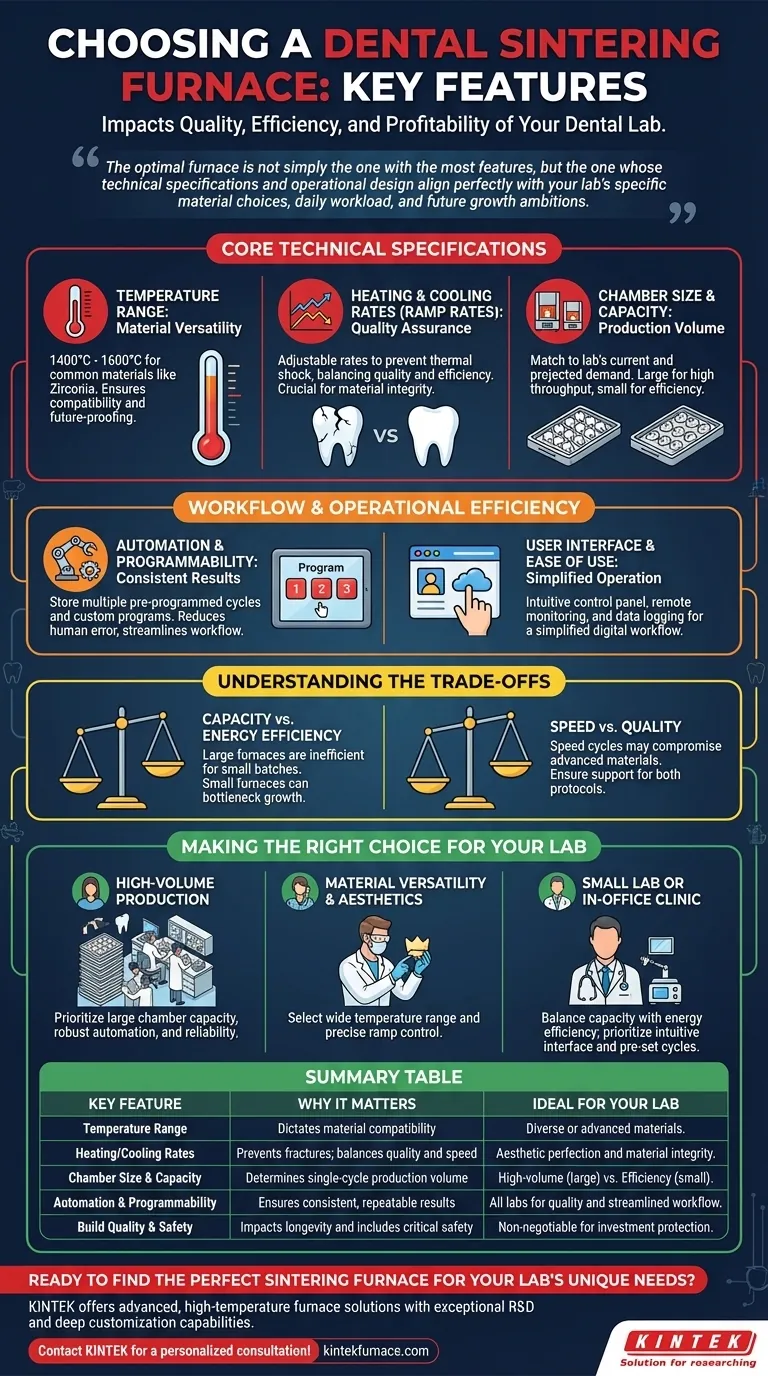

Die Auswahl des richtigen Dentalsinterofens ist eine kritische Entscheidung, die die Qualität, Effizienz und Rentabilität eines Dentallabors direkt beeinflusst. Die wichtigsten zu berücksichtigenden Merkmale sind der Temperaturbereich des Ofens zur Gewährleistung der Materialkompatibilität, seine Kammergröße und -kapazität zur Anpassung an das Produktionsvolumen, seine Kontrolle über Heiz- und Kühlraten zur Qualitätssicherung sowie seine Automatisierungs- und Programmierfähigkeiten zur Gewährleistung konsistenter, wiederholbarer Ergebnisse.

Der optimale Ofen ist nicht einfach der mit den meisten Funktionen, sondern derjenige, dessen technische Spezifikationen und Betriebsdesign perfekt auf die spezifischen Materialauswahl, den täglichen Arbeitsaufwand und die zukünftigen Wachstumsziele Ihres Labors abgestimmt sind.

Erläuterung der technischen Kernspezifikationen

Die Auswahl eines Ofens beginnt mit dem Verständnis der grundlegenden technischen Fähigkeiten, die seine Leistung und Vielseitigkeit definieren.

Temperaturbereich: Der Schlüssel zur Materialvielfalt

Der Temperaturbereich des Ofens bestimmt, welche Materialien Sie verarbeiten können. Ein breiterer Bereich bietet mehr Flexibilität, neue Materialien zu übernehmen, sobald sie verfügbar werden.

Für gängige Materialien wie Zirkonoxid ist eine maximale Temperatur zwischen 1400 °C und 1600 °C ideal. Die Überprüfung, ob ein Ofen die für Ihre spezifischen Materialien erforderlichen Temperaturen zuverlässig erreichen und halten kann, ist der erste Schritt Ihrer Bewertung.

Aufheiz- und Abkühlraten (Rampenraten)

Die Fähigkeit, die Temperaturänderungsrate präzise zu steuern – bekannt als Rampenrate – ist entscheidend für die Qualität. Langsames Aufheizen und Abkühlen verhindert thermische Schocks, die zu Brüchen oder inneren Spannungen in Restaurationen führen können.

Öfen mit einstellbaren Rampenraten ermöglichen es Ihnen, Zyklen für spezifische Materialien fein abzustimmen und die Notwendigkeit eines qualitativ hochwertigen Ergebnisses mit dem Wunsch nach Workflow-Effizienz in Einklang zu bringen.

Kammergröße und Kapazität

Die interne Kammergröße bestimmt, wie viele Restaurationen Sie in einem einzigen Zyklus sintern können. Dieses Merkmal sollte basierend auf den aktuellen und prognostizierten Produktionsanforderungen Ihres Labors ausgewählt werden.

Eine größere Kapazität erhöht den Durchsatz für Labore mit hohem Volumen, während ein kleinerer Ofen energieeffizienter sein und für Praxen mit geringerer oder sporadischer Nachfrage geeignet sein kann. Stellen Sie sicher, dass die Kammer genügend Abstand zwischen den Einheiten für eine gleichmäßige Erwärmung ermöglicht.

Workflow und Betriebseffizienz

Über die reinen Spezifikationen hinaus muss ein Ofen reibungslos in Ihren täglichen Betrieb integriert werden, um die Produktivität zu steigern und Fehlerwahrscheinlichkeiten zu reduzieren.

Automatisierung und Programmierbarkeit

Automatisierung ist der Schlüssel zu konsistenten, vorhersehbaren Ergebnissen. Achten Sie auf Öfen, die mehrere programmierbare Zyklen speichern können.

Vorkonfigurierte Zyklen für gängige Materialien optimieren den Workflow für Techniker, während die Möglichkeit, benutzerdefinierte Programme zu erstellen und zu speichern, für spezielle Fälle oder neue Materialien unerlässlich ist. Dies reduziert das Risiko menschlicher Fehler und stellt sicher, dass jede Restauration den gleichen hohen Standard erfüllt.

Benutzeroberfläche und Benutzerfreundlichkeit

Ein Ofen mit einem intuitiven Bedienfeld und einer klaren Anzeige vereinfacht die Bedienung und verkürzt die Einarbeitungszeit für das Personal.

Moderne Öfen können auch Konnektivitätsfunktionen für die Datenprotokollierung, Fernüberwachung oder Integration in Ihre bestehenden CAD/CAM-Systeme bieten, wodurch Ihr digitaler Workflow weiter zentralisiert und vereinfacht wird.

Verständnis der Kompromisse

Eine objektive Bewertung erfordert die Anerkennung der inhärenten Kompromisse bei jeder Ausrüstungsentscheidung.

Kapazität vs. Energieeffizienz

Ein Ofen mit großer Kapazität ist ein wertvolles Werkzeug für ein Labor mit hoher Produktion, kann aber sehr ineffizient sein, wenn Sie durchweg kleine Chargen fahren. Die Energie, die zum Aufheizen einer großen, leeren Kammer benötigt wird, ist verschwendet. Umgekehrt wird ein kleiner Ofen zu einem erheblichen Engpass, wenn Ihr Produktionsvolumen wächst.

Geschwindigkeit vs. Qualität

Viele moderne Öfen bieten "Schnellsinterzyklen", die die Verarbeitungszeit drastisch verkürzen. Obwohl sie für dringende Fälle wertvoll sind, können diese schnellen Zyklen manchmal die endgültige Transluzenz oder strukturelle Integrität bestimmter fortschrittlicher Zirkonoxidmaterialien beeinträchtigen. Ihr Ofen sollte sowohl Standard- als auch beschleunigte Protokolle fähig unterstützen.

Verarbeitungsqualität und wesentliche Sicherheit

Ein Ofen ist eine langfristige Investition, daher sind Verarbeitungsqualität und Langlebigkeit entscheidend für eine gute Rendite. Die Art der verwendeten Heizelemente ist ein Schlüsselfaktor; Siliziumkarbid-Elemente werden aufgrund ihrer Langlebigkeit und Leistung mit Zirkonoxid oft bevorzugt.

Entscheidend ist, dass der Ofen nicht verhandelbare Sicherheitsfunktionen enthält. Achten Sie auf Übertemperaturschutz und automatische Abschaltvorrichtungen, um Ihr Personal, Ihre Ausrüstung und Ihre Einrichtung zu schützen.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung sollte von einem klaren Verständnis der Hauptziele Ihres Labors geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hohen Stückzahlen liegt: Priorisieren Sie einen Ofen mit großer Kammerkapazität, robuster Automatisierung und nachgewiesener Zuverlässigkeit, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt und kundenspezifischer Ästhetik liegt: Wählen Sie einen Ofen mit einem breiten Temperaturbereich und präziser, programmierbarer Steuerung der Aufheiz- und Abkühlraten.

- Wenn Ihr Hauptaugenmerk auf einem kleineren Labor oder einer Praxis liegt: Balancieren Sie Kapazität mit Energieeffizienz und wählen Sie ein Modell mit einer intuitiven Benutzeroberfläche und zuverlässigen voreingestellten Zyklen, um die Einarbeitungszeit zu verkürzen.

Letztendlich ist ein gut gewählter Ofen ein grundlegendes Gut, das sowohl die Qualität Ihrer Restaurationen als auch die Effizienz Ihres gesamten digitalen Workflows verbessert.

Zusammenfassungstabelle:

| Hauptmerkmal | Warum es wichtig ist | Ideal für Ihr Labor |

|---|---|---|

| Temperaturbereich | Bestimmt die Materialkompatibilität (z. B. Zirkonoxid bis 1600 °C). | Wenn Sie vorhaben, vielfältige oder fortschrittliche Materialien zu verwenden. |

| Aufheiz-/Abkühlraten | Verhindert Brüche; balanciert Qualität und Geschwindigkeit. | Für Labore, die ästhetische Perfektion und Materialintegrität priorisieren. |

| Kammergröße & Kapazität | Bestimmt das Produktionsvolumen pro Zyklus. | Labore mit hohem Durchsatz benötigen größere Kammern; kleinere Labore schätzen Effizienz. |

| Automatisierung & Programmierbarkeit | Gewährleistet konsistente, wiederholbare Ergebnisse mit minimalen Fehlern. | Unerlässlich für alle Labore, um Qualität zu gewährleisten und den Workflow zu optimieren. |

| Verarbeitungsqualität & Sicherheit | Beeinflusst die Langlebigkeit und beinhaltet kritischen Übertemperaturschutz. | Nicht verhandelbar zum Schutz Ihrer Investition und Gewährleistung der Sicherheit. |

Bereit, den perfekten Sinterofen für die einzigartigen Bedürfnisse Ihres Labors zu finden?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere In-House-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich hochpräziser Dentalsinteröfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um genau auf die spezifischen Materialanforderungen, das Produktionsvolumen und den Workflow Ihres Labors zugeschnitten zu sein.

Lassen Sie uns Ihnen helfen, die Qualität Ihrer Restaurationen und die Effizienz Ihres digitalen Workflows zu verbessern. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen