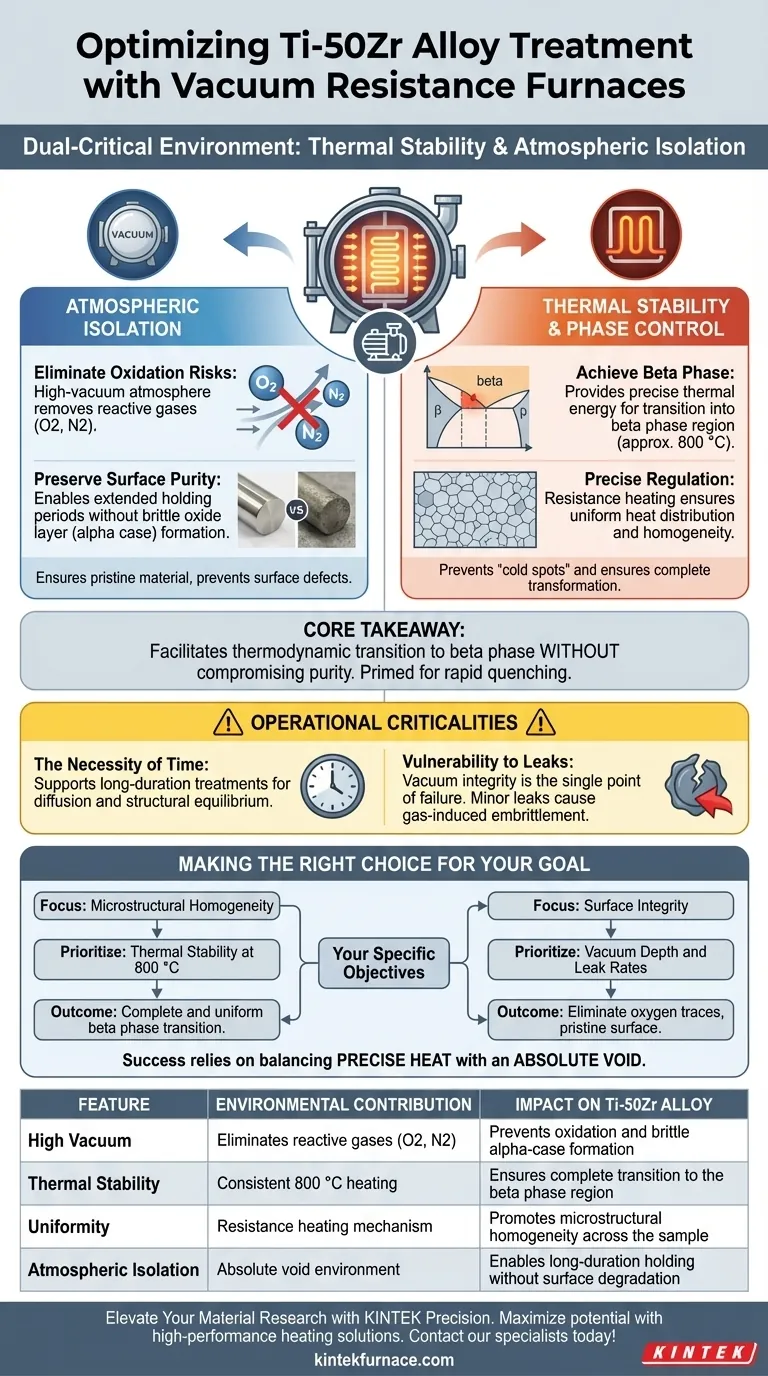

Vakuumwiderstandöfen bieten eine doppelt kritische Umgebung: thermische Stabilität und atmosphärische Isolation. Insbesondere halten sie eine stabile hohe Temperatur (typischerweise um 800 °C) auf und erzeugen gleichzeitig eine Hochvakuumatmosphäre, um die Oxidation während der Lösungsbehandlung von Ti–50Zr-Legierungen vollständig zu verhindern.

Kernbotschaft Die Hauptfunktion dieser Umgebung besteht darin, einen thermodynamischen Übergang in den Beta-Phasenbereich zu ermöglichen, ohne die Reinheit des Materials zu beeinträchtigen. Durch die Eliminierung von Sauerstoff während langer Haltezeiten stellt der Ofen sicher, dass die Mikrostruktur der Legierung für eine schnelle Abschrecken vorbereitet ist, frei von Oberflächenabbau oder Versprödung.

Die Rolle der atmosphärischen Isolation

Risiken der Oxidation eliminieren

Das kritischste Merkmal der bereitgestellten Umgebung ist eine Hochvakuumatmosphäre. Ti–50Zr-Legierungen enthalten hochreaktive Elemente, die bei erhöhten Temperaturen fast augenblicklich chemische Bindungen mit Sauerstoff und Stickstoff eingehen.

Oberflächenreinheit bewahren

Durch die Entfernung reaktiver Gase ermöglicht der Ofen lange Haltezeiten ohne die Bildung einer spröden Oxidschicht (Alpha-Fall). Dies stellt sicher, dass das Material makellos bleibt und Oberflächenfehler vermieden werden, die Risse initiieren oder die mechanische Leistung beeinträchtigen könnten.

Thermische Stabilität und Phasenkontrolle

Erreichen der Beta-Phase

Der Ofen liefert die präzise thermische Energie, die erforderlich ist, um die Mikrostruktur der Legierung in den Beta-Phasenbereich zu treiben. Dies ist der grundlegende Zustand, der notwendig ist, damit die gewünschten Eigenschaften in nachfolgenden Abkühlungsschritten fixiert werden können.

Präzise Temperaturregelung

Die Aufrechterhaltung einer stabilen Temperatur, wie z. B. 800 °C, ist für die Homogenität unerlässlich. Der Widerstandsheizmechanismus sorgt für eine gleichmäßige Wärmeverteilung und verhindert "kalte Stellen", an denen die Phasenumwandlung unvollständig bleiben könnte.

Betriebliche Kritikalitäten und Einschränkungen

Die Notwendigkeit von Zeit

Die Umgebung ist darauf ausgelegt, langandauernde Lösungsbehandlungen zu unterstützen. Im Gegensatz zu schnellen Heizmethoden ist diese Umgebung für das Gleichgewicht optimiert und ermöglicht ausreichend Zeit für Diffusion und strukturelle Veränderungen auf atomarer Ebene.

Anfälligkeit für Lecks

Da der Prozess vollständig auf der Abwesenheit von Atmosphäre beruht, ist die Vakuumintegrität der einzige Schwachpunkt. Selbst geringfügige Lecks während des Hochtemperatur-Haltevorgangs können zu gasinduzierter Versprödung führen und die Duktilität der Legierung effektiv ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres experimentellen Aufbaus für die Ti–50Zr-Lösungsbehandlung Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Homogenität liegt: Priorisieren Sie die thermische Stabilität bei 800 °C, um einen vollständigen und gleichmäßigen Übergang zur Beta-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Priorisieren Sie die Vakuumtiefe und Leckraten, um jede Spur von Sauerstoff während der verlängerten Haltezeit zu eliminieren.

Letztendlich beruht der Erfolg der Behandlung auf der Balance zwischen präziser Hitze und einem absoluten Vakuum.

Zusammenfassungstabelle:

| Merkmal | Beitrag der Umgebung | Auswirkung auf Ti–50Zr-Legierung |

|---|---|---|

| Hochvakuum | Eliminiert reaktive Gase (O2, N2) | Verhindert Oxidation und die Bildung von sprödem Alpha-Fall |

| Thermische Stabilität | Konstante 800 °C Heizung | Gewährleistet vollständigen Übergang in den Beta-Phasenbereich |

| Gleichmäßigkeit | Widerstandsheizmechanismus | Fördert mikrostukturelle Homogenität über die Probe hinweg |

| Atmosphärische Isolation | Absolutes Vakuumumgebung | Ermöglicht langes Halten ohne Oberflächenabbau |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie das Potenzial Ihrer Ti–50Zr-Legierungen mit Hochleistungsheizlösungen. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr- und CVD-Systeme, die den strengen Anforderungen von Lösungsbehandlungen gerecht werden. Ob Sie überlegene Vakuumintegrität zur Verhinderung von Versprödung oder präzise thermische Regelung für Phasenübergänge benötigen, unsere anpassbaren Laboröfen werden nach Ihren individuellen Spezifikationen gefertigt.

Sind Sie bereit, die Reinheit und Leistung Ihrer fortschrittlichen Materialien zu gewährleisten?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für empfindliche Keramikmaterialien? Erreichen Sie unübertroffene Materialreinheit

- Welche primären Anwendungen haben Labor-Vakuumöfen in der wissenschaftlichen Forschung? Ermöglichen Sie die Verarbeitung von hochreinen Materialien

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Keramikpulver? Erhaltung von Reinheit und Sinterfähigkeit

- Was ist Vakuumhärten? Erzielen Sie überlegene Härte bei makelloser Oberflächengüte

- Warum ist eine HIP-Nachbehandlung für Keramiken erforderlich? Porenfreiheit und maximale optische Klarheit erreichen

- Welche Rolle spielt eine Hochvakuum-Heizanlage beim Benetzungsverhalten von Kupfer-Bor? Erreichen von 10^-6 mbar Präzision

- Was ist die Bedeutung eines Gasdrucksinterofens für Siliziumnitrid? Erzielung einer Hochleistungsverdichtung

- Wie steigern kontinuierliche Vakuumöfen die Produktionseffizienz bei der großtechnischen Metallverarbeitung? Steigerung von Durchsatz und Qualität