Im Grunde genommen ist das Vakuumhärten ein hochreines Wärmebehandlungsverfahren zur Erhöhung der Härte und Festigkeit von Metallteilen. Dabei wird das Metall in einer versiegelten, luftfreien Kammer erhitzt und anschließend schnell abgekühlt. Das definierende Merkmal – das Vakuum – verhindert schädliche Reaktionen wie Oxidation, was zu einer Komponente führt, die nicht nur hart ist, sondern auch eine saubere, helle Oberfläche und minimale Verformung aufweist.

Der wahre Wert des Vakuumhärtens liegt nicht nur darin, Metall härter zu machen, sondern darin, diese Härte zu erzielen und gleichzeitig die Oberflächengüte und Maßhaltigkeit der Komponente perfekt zu erhalten, wodurch kostspielige und schädliche Nachbehandlungsschritte entfallen.

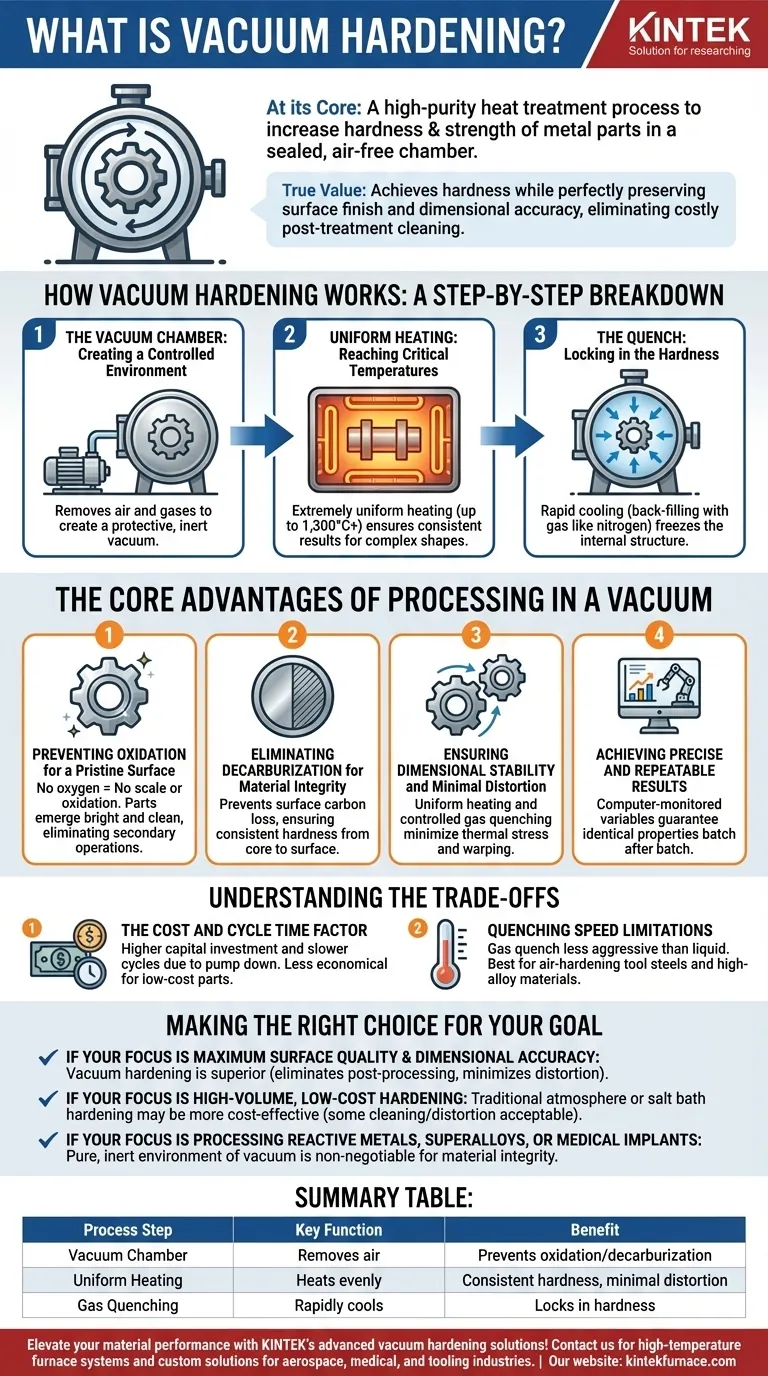

Wie das Vakuumhärten funktioniert: Eine Schritt-für-Schritt-Erklärung

Der Prozess ist eine präzise gesteuerte Abfolge, die darauf ausgelegt ist, die innere Kristallstruktur des Metalls zu modifizieren. Er wird computergesteuert, um eine perfekte Wiederholbarkeit von Charge zu Charge zu gewährleisten.

Die Vakuumkammer: Schaffung einer kontrollierten Umgebung

Zuerst werden die Komponenten in einen versiegelten Ofen geladen. Pumpen entfernen dann die Luft und andere Gase und erzeugen ein Vakuum. Diese schützende, inerte Umgebung ist der Schlüssel zur Verhinderung unerwünschter chemischer Reaktionen mit der heißen Metalloberfläche.

Gleichmäßiges Erhitzen: Erreichen kritischer Temperaturen

Innerhalb des Vakuums erhöhen Heizelemente aus Materialien wie Molybdän oder Wolfram die Temperatur, die 1.300 °C (2.372 °F) übersteigen kann. Diese Erhitzung ist extrem gleichmäßig und stellt sicher, dass die gesamte Komponente – einschließlich komplexer Formen – die Zieltemperatur konsistent erreicht.

Das Abschrecken: Fixieren der Härte

Nach dem Halten bei der Temperatur werden die Teile schnell abgekühlt oder abgeschreckt. Dies geschieht typischerweise durch das Zurückführen von hochreinem Inertgas wie Stickstoff oder Argon in die Kammer. Diese schnelle Abkühlung fixiert die innere Struktur des Metalls in seinem gehärteten Zustand.

Die Kernvorteile der Verarbeitung im Vakuum

Die Entscheidung für ein Vakuum bietet deutliche metallurgische Vorteile, die traditionelle Atmosphärenöfen nicht bieten können.

Verhinderung von Oxidation für eine makellose Oberfläche

Da kein Sauerstoff vorhanden ist, kann das Metall nicht oxidieren oder Zunder bilden. Die Teile kommen mit einer hellen, sauberen Oberfläche aus dem Ofen, genau wie sie hineingegangen sind. Dies macht abrasive sekundäre Bearbeitungsschritte wie Sandstrahlen oder Schleifen überflüssig.

Vermeidung von Entkohlung für Materialintegrität

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche bei hohen Temperaturen, wodurch die Oberfläche weicher und anfälliger für Ermüdung wird. Die Vakuumumgebung verhindert dies vollständig und stellt sicher, dass die Härte vom Kern bis zur absoluten Oberfläche des Teils konsistent ist.

Gewährleistung der Dimensionsstabilität und minimaler Verzug

Die Kombination aus gleichmäßigem Erhitzen und kontrolliertem Gasabschrecken minimiert die thermische Belastung der Komponente. Dies führt zu einer außergewöhnlichen Dimensionsstabilität und reduziert die Verformung oder Verzerrung, die beim Flüssigabschrecken (Öl oder Wasser) häufig auftritt, drastisch.

Erreichung präziser und wiederholbarer Ergebnisse

Vakuumöfen bieten eine unübertroffene Prozesskontrolle. Jede Variable – Temperatur, Zeit, Vakuumgrad und Abschreckdruck – wird computerüberwacht und ausgeführt. Dies garantiert, dass ein heute verarbeitetes Teil exakt die gleichen Eigenschaften hat wie ein Teil, das in einem Jahr verarbeitet wird.

Die Abwägungen verstehen

Obwohl das Vakuumhärten sehr leistungsfähig ist, ist es keine universelle Lösung. Seine Präzision und Qualität bringen spezifische Überlegungen mit sich.

Kosten- und Zykluszeitfaktor

Vakuumöfen stellen eine erhebliche Investition dar, und der Prozess selbst kann langsamer sein als herkömmliche Methoden, da die Kammer erst evakuiert werden muss. Dies macht es für einfache, kostengünstige Teile, bei denen die Oberflächengüte nicht entscheidend ist, weniger wirtschaftlich.

Grenzen der Abschreckgeschwindigkeit

Obwohl das Gasabschrecken hochgradig kontrolliert wird, ist es weniger aggressiv als ein Flüssigabschrecken. Bei einigen niedrig legierten Stählen mit geringer Härtbarkeit ist ein Gasabschrecken möglicherweise nicht schnell genug, um die maximale Härte über den gesamten Querschnitt des Teils zu erreichen. Es eignet sich am besten für luftgehärtete Werkzeugstähle und höher legierte Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von der endgültigen Anwendung und den Leistungsanforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenqualität und Maßhaltigkeit liegt: Das Vakuumhärten ist die überlegene Wahl, da es Nachbearbeitungsschritte eliminiert und Verzug bei komplexen Teilen oder Teilen mit engen Toleranzen minimiert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Hochvolumenhärtung einfacher Teile liegt: Ein herkömmliches Atmosphären- oder Salzbadhärten kann eine kostengünstigere Lösung sein, sofern eine gewisse Oberflächenreinigung und Verzug akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle, Superlegierungen oder medizinischer Implantate liegt: Die reine, inerte Umgebung eines Vakuumofens ist unerlässlich, um Kontamination zu verhindern und die erforderlichen Materialeigenschaften zu erzielen.

Letztendlich ist die Entscheidung für das Vakuumhärten eine Investition in Präzision, Qualität und Materialintegrität von Beginn Ihres Herstellungsprozesses an.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Vorteil |

|---|---|---|

| Vakuumkammer | Entfernt Luft zur Schaffung einer inerten Umgebung | Verhindert Oxidation und Entkohlung |

| Gleichmäßiges Erhitzen | Erhitzt Metall gleichmäßig auf kritische Temperaturen | Gewährleistet konsistente Härte und minimalen Verzug |

| Gasabschrecken | Schnelles Abkühlen mit Inertgas | Fixiert die Härte durch kontrollierte Abkühlung |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Vakuumhärtungslösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Vakuum- und Atmosphärenöfen an, die auf Präzision und Wiederholbarkeit ausgelegt sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und saubere, verzugsfreie Ergebnisse für Branchen wie Luft- und Raumfahrt, Medizintechnik und Werkzeugbau liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität