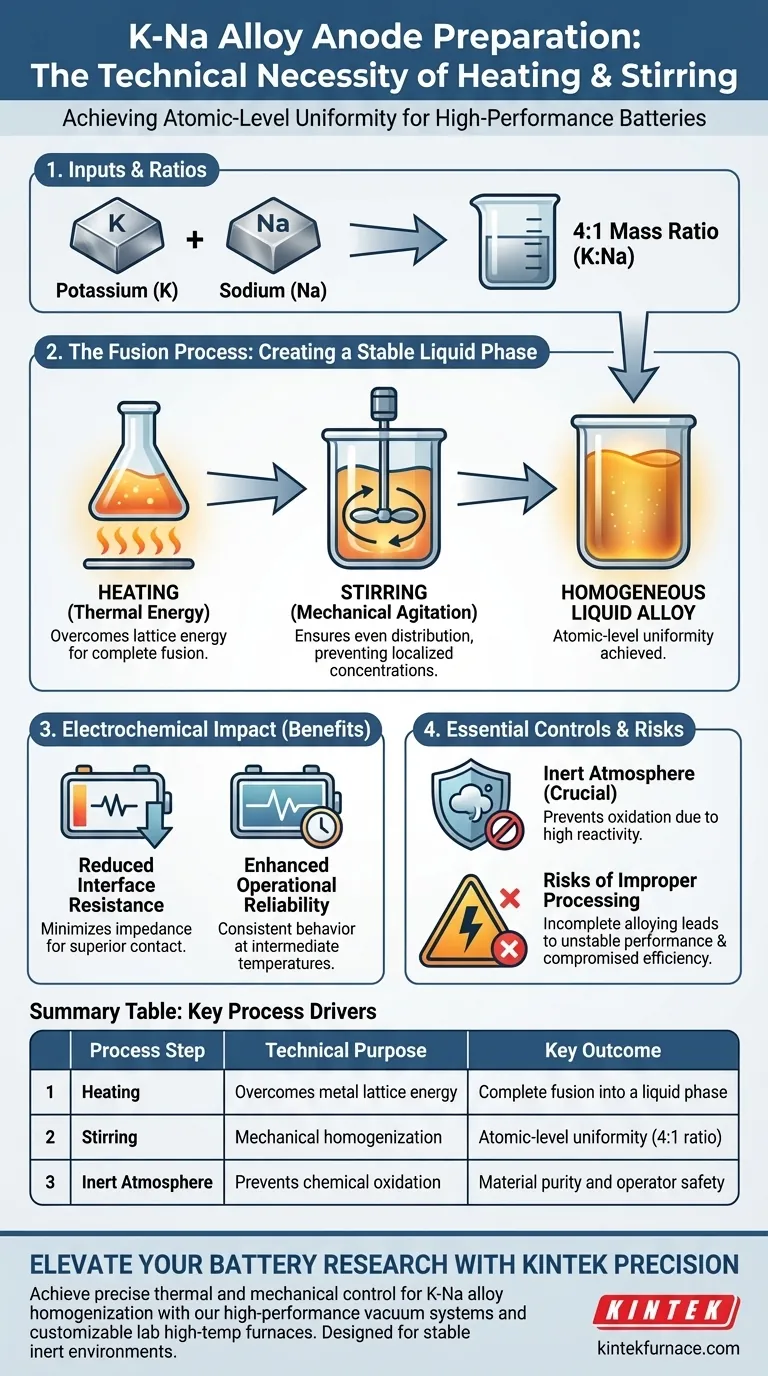

Die technische Notwendigkeit des Erhitzens und Rührens liegt in ihrer Fähigkeit, hochreines metallisches Kalium und Natrium in eine einzige, homogene flüssige Phase zu zwingen. Ohne diese aktiven mechanischen und thermischen Eingriffe können die Metalle nicht die atomare Gleichmäßigkeit erreichen, die für eine effektive Funktion als Batterieanode erforderlich ist.

Kernbotschaft Die Kombination aus Erhitzen und Rühren dient nicht nur dem Mischen; es ist ein Fusionsprozess, der erforderlich ist, um aus verschiedenen Metallen eine stabile flüssige Legierung zu erzeugen. Diese präzise Homogenisierung ist der Hauptfaktor für die Senkung des Grenzflächenwiderstands und die Gewährleistung der Zuverlässigkeit der Batterie bei Betrieb bei mittleren Temperaturen.

Erzeugung einer stabilen flüssigen Phase

Erreichung vollständiger Fusion

Das bloße Zusammenbringen von Kalium und Natrium reicht nicht aus, um eine funktionale Anode zu erzeugen. Das Erhitzen liefert die notwendige thermische Energie, um die Gitterenergie der einzelnen Metalle zu überwinden und ihre vollständige Fusion zu ermöglichen.

Die Rolle der mechanischen Agitation

Das Rühren wirkt als Katalysator für die Gleichmäßigkeit. Es stellt sicher, dass die Kalium- und Natriumatome gleichmäßig über das gesamte Volumen des Materials verteilt sind und verhindert lokalisierte Konzentrationen von reinem Metall.

Einhaltung präziser Verhältnisse

Das Standardprotokoll erfordert typischerweise ein Massenverhältnis von 4:1 von Kalium zu Natrium. Die Einhaltung dieses spezifischen Verhältnisses durch geeignete Mischtechniken ist unerlässlich, damit die Legierung ihren beabsichtigten stabilen flüssigen Zustand erreicht.

Auswirkungen auf die elektrochemische Leistung

Reduzierung des Grenzflächenwiderstands

Das primäre elektrochemische Ziel dieses Prozesses ist die Minimierung der Impedanz. Eine gründlich gemischte, flüssige K-Na-Legierung erzeugt eine überlegene Kontaktfläche und reduziert den Grenzflächenwiderstand innerhalb der Zelle erheblich.

Verbesserung der Betriebszuverlässigkeit

Batterien, die bei mittleren Temperaturen betrieben werden, erfordern ein konsistentes Anodenverhalten. Die durch Erhitzen und Rühren erreichte Homogenität verhindert Leistungsschwankungen und verbessert so die langfristige Zuverlässigkeit des Systems.

Wesentliche Umweltkontrollen

Umgang mit Reaktivität

Kalium und Natrium sind hochreaktiv, insbesondere beim Erhitzen. Daher muss der Erhitzungs- und Rührprozess streng unter einer Inertatmosphäre durchgeführt werden, um Oxidation zu verhindern und die Sicherheit zu gewährleisten.

Risiken einer unsachgemäßen Verarbeitung

Folgen unvollständiger Legierung

Wenn das Erhitzen unzureichend oder das Rühren mangelhaft ist, fehlt der Legierung die Gleichmäßigkeit. Dies führt zu chemisch unterschiedlichen Bereichen innerhalb der Anode, was zu instabiler elektrochemischer Leistung führt.

Kompromittierte Batterieeffizienz

Eine schlecht legierte Anode schafft höhere Widerstandspfade. Dies beeinträchtigt direkt die Effizienz der Batterie und kann zu Ausfällen bei Betrieb bei mittleren Temperaturen führen.

Optimierung der Anodenherstellung

Um die Herstellung von Hochleistungs-K-Na-Anoden zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Effizienz liegt: Priorisieren Sie kräftiges Rühren und präzise Temperaturkontrolle, um den Grenzflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Stellen Sie die strikte Einhaltung des Massenverhältnisses von 4:1 unter einer kontrollierten Inertatmosphäre sicher, um Kontaminationen zu vermeiden.

Letztendlich definiert die Sorgfalt, mit der der Erhitzungs- und Rührprozess durchgeführt wird, die Obergrenze für die Zuverlässigkeit und Leistung Ihrer Batterie.

Zusammenfassungstabelle:

| Prozessschritt | Technischer Zweck | Schlüsselergebnis |

|---|---|---|

| Erhitzen | Überwindet die Gitterenergie des Metalls | Vollständige Fusion zu einer flüssigen Phase |

| Rühren | Mechanische Homogenisierung | Atomare Gleichmäßigkeit (Massenverhältnis 4:1) |

| Inertatmosphäre | Verhindert chemische Oxidation | Materialreinheit und Sicherheit des Bedieners |

| Homogenisierung | Minimiert die Impedanz | Reduzierter Grenzflächenwiderstand und Stabilität |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Um die präzise thermische und mechanische Kontrolle zu erreichen, die für die Homogenisierung von K-Na-Legierungen erforderlich ist, benötigen Sie Laborgeräte, die für Exzellenz entwickelt wurden. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und kundenspezifische Hochtemperatur-Labröfen, die darauf ausgelegt sind, stabile Inertumgebungen und eine gleichmäßige Wärmeverteilung aufrechtzuerhalten. Ob Ihr Projekt Standard-Muffelöfen oder spezialisierte CVD-Systeme erfordert, unsere Lösungen sind auf Ihre einzigartigen materialwissenschaftlichen Bedürfnisse zugeschnitten.

Sind Sie bereit, Ihre elektrochemische Leistung zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere kundenspezifischen Heizlösungen die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Liying Tian, Zhichuan J. Xu. Dual Roles of Deep Eutectic Solvent in Polysulfide Redox and Catalysis for Intermediate‐Temperature Potassium‐Sulfur Batteries. DOI: 10.1002/adma.202507114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist Vakuumdegasierung für die ZIF-8-Imprägnierung notwendig? Erzielung einer gleichmäßigen Synthese von makroporösen Materialien

- Wie funktioniert ein Rotationsverdampfer bei der Rückgewinnung von rohen Baumwollsamenlipiden? Optimieren Sie Ihre Lipidextraktion

- Was ist der Zweck der Verwendung kontrollierter anaerober Umgebungen für die Torfkohlenstoffisierung? Hochleistungsfähiger Industriebrennstoff

- Was sind die Vorteile von PVD? Erzielen Sie leistungsstarke, dauerhafte Beschichtungen

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Warum ist es notwendig, industriellen EAF-Schlacke vor der Wasserstoffreduktion zu trocknen? Wichtige Vorbereitung für Sicherheit und Genauigkeit

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Was sind die technischen Funktionen von Trägergasen in VTD? Master Vapor Transport Deposition Control