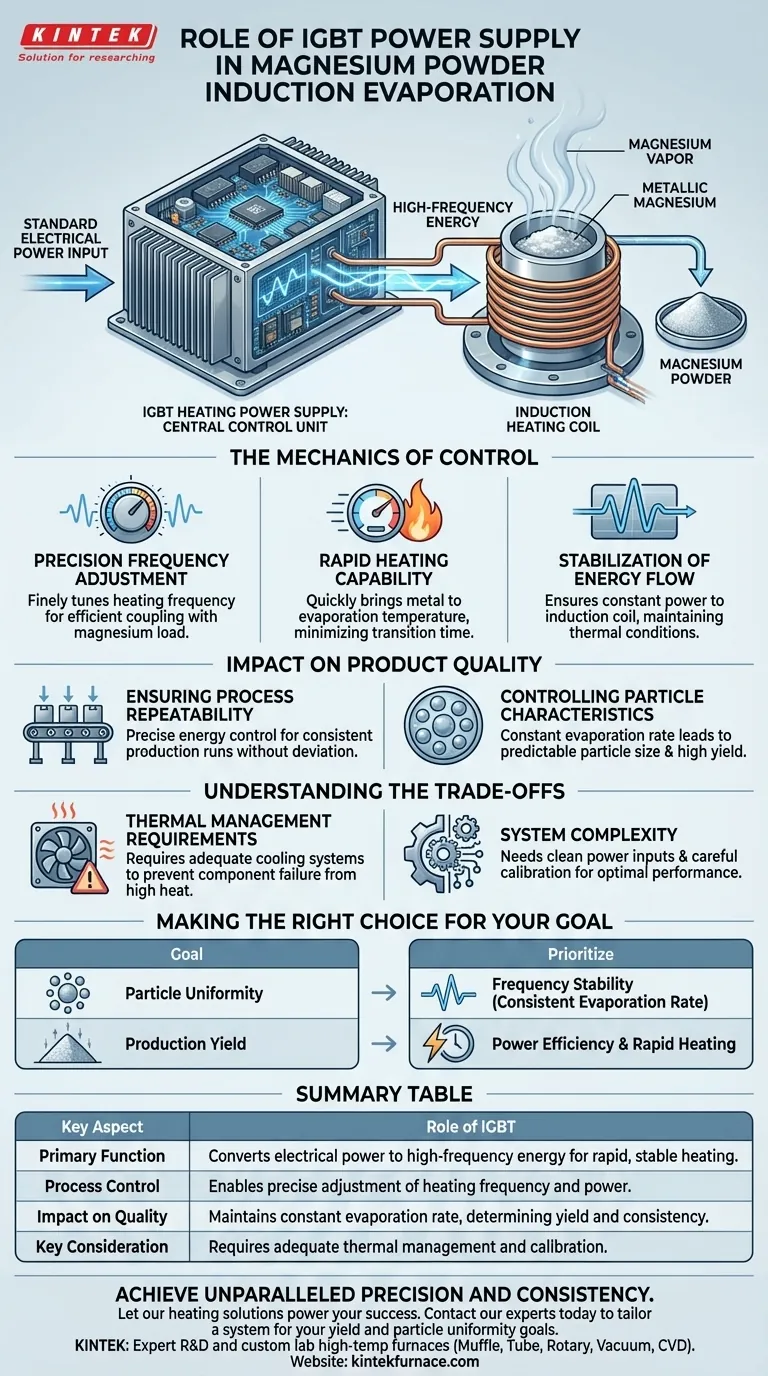

Das IGBT (Insulated Gate Bipolar Transistor) Heiznetzteil dient als zentrale Steuereinheit für die Induktionserwärmungssysteme, die zur Herstellung von Magnesiumpulver verwendet werden. Seine Hauptfunktion besteht darin, eine präzise einstellbare Heizfrequenz und -leistung zu liefern, wodurch die Standardstromversorgung in die Hochfrequenzenergie umgewandelt wird, die benötigt wird, um metallisches Magnesium schnell und stabil auf seinen Verdampfungspunkt zu erhitzen.

Durch die Entkopplung der Energiezufuhr von Schwankungen im Netz oder in der Last gewährleistet das IGBT-Netzteil eine konstante Verdampfungsrate, die der wichtigste Faktor für die Bestimmung der Ausbeute, der Gleichmäßigkeit der Partikelgröße und der Gesamtqualität des Magnesiumpulvers ist.

Die Mechanik der Steuerung

Präzise Frequenzanpassung

Das IGBT-Netzteil fungiert nicht einfach als Ein-/Aus-Schalter; es ist ein hochspezialisierter Tuner. Es ermöglicht dem Bediener, die Heizfrequenz mit äußerster Genauigkeit einzustellen. Diese Frequenzregelung ist unerlässlich, um das Magnetfeld effizient mit der Magnesiumladung zu koppeln und sicherzustellen, dass die Energie genau dort übertragen wird, wo sie benötigt wird.

Schnelle Heizfähigkeit

Die Effizienz der Magnesiumverdampfung hängt von der Geschwindigkeit ab. Das IGBT-Netzteil ermöglicht ein schnelles Aufheizen und bringt das Metall rasch auf die erforderliche Temperatur. Dies minimiert die Zeit, die das Material in Übergangszuständen verbringt, und optimiert den gesamten Prozesszyklus.

Stabilisierung des Energieflusses

Leistungsschwankungen können eine Pulvercharge ruinieren. Das IGBT-System wirkt als Stabilisator und stellt sicher, dass die an die Induktionsspule gelieferte Leistung konstant bleibt. Diese Stabilität ist erforderlich, um die spezifischen thermischen Bedingungen für die Verdampfung aufrechtzuerhalten.

Auswirkungen auf die Produktqualität

Gewährleistung der Prozesswiederholbarkeit

In der industriellen Fertigung ist es das Ziel, jede Charge identisch mit der vorherigen herzustellen. Die präzise Energiekontrolle des IGBT-Netzteils gewährleistet Konsistenz und Wiederholbarkeit. Es eliminiert Variablen aus der Heizgleichung und ermöglicht es Ihnen, erfolgreiche Produktionsläufe ohne Abweichungen zu wiederholen.

Kontrolle der Partikeleigenschaften

Die Eigenschaften des fertigen Magnesiumpulvers – insbesondere Ausbeute und Partikelgröße – sind direkte Ergebnisse der Verdampfungsrate. Durch die Aufrechterhaltung einer streng kontrollierten Verdampfungsrate stellt das IGBT-Netzteil sicher, dass die Dampfdichte gleichmäßig bleibt, was zu einer vorhersagbaren Partikelbildung bei der Kondensation führt.

Verständnis der Kompromisse

Anforderungen an das Wärmemanagement

Obwohl IGBTs eine hohe Effizienz bieten, schalten sie hohe Ströme bei hohen Geschwindigkeiten, was eine erhebliche interne Wärme erzeugt. Angemessene Kühlsysteme sind zwingend erforderlich, um das Netzteil selbst zu schützen. Wenn diese Wärme nicht abgeführt wird, kann dies zu einem Ausfall von Komponenten oder zu einer thermischen Drosselung führen, was den Verdampfungsprozess unterbricht.

Systemkomplexität

Die Implementierung eines IGBT-basierten Systems führt im Vergleich zu älteren, weniger präzisen Heizmethoden zu einer gewissen elektronischen Komplexität. Dies erfordert saubere Stromeingänge und eine sorgfältige Kalibrierung, um sicherzustellen, dass die Frequenz mit der Induktionsspule und der Last übereinstimmt. Eine Fehlanpassung kann trotz der fortschrittlichen Hardware zu einer ineffizienten Erwärmung führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Magnesiumpulverproduktion zu maximieren, stimmen Sie Ihre Netzteil-Einstellungen auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Priorisieren Sie die Frequenzstabilität, um sicherzustellen, dass die Verdampfungsrate niemals schwankt und eine gleichmäßige Dampfdichte entsteht.

- Wenn Ihr Hauptaugenmerk auf der Produktionsausbeute liegt: Priorisieren Sie die Energieeffizienz und die schnelle Aufheizfähigkeit, um die pro verbrauchter Energieeinheit verdampfte Materialmenge zu maximieren.

Das IGBT-Heiznetzteil ist nicht nur eine Stromquelle; es ist das Qualitätskontrollinstrument, das den Standard Ihres fertigen Magnesiumprodukts definiert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle des IGBT-Netzteils |

|---|---|

| Hauptfunktion | Wandelt elektrische Energie in Hochfrequenzenergie für schnelle, stabile Erwärmung um. |

| Prozesskontrolle | Ermöglicht präzise Einstellung von Heizfrequenz und -leistung für optimale Energieübertragung. |

| Auswirkungen auf die Qualität | Aufrechterhaltung einer konstanten Verdampfungsrate, die Ausbeute und Partikelgrößenkonsistenz des Pulvers direkt bestimmt. |

| Wichtige Überlegung | Erfordert angemessenes Wärmemanagement und Systemkalibrierung für zuverlässigen Betrieb. |

Erzielen Sie unübertroffene Präzision und Konsistenz in Ihrer Magnesiumpulverproduktion.

Die fortschrittliche Steuerung eines IGBT-Netzteils ist entscheidend für hochwertige Ergebnisse. Bei KINTEK verstehen wir die komplexen Anforderungen von Induktionserwärmungsprozessen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labortemperöfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Lassen Sie unsere Heizlösungen Ihren Erfolg beflügeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir ein System auf Ihre spezifischen Produktionsziele für Ausbeute und Partikelgleichmäßigkeit zuschneiden können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen