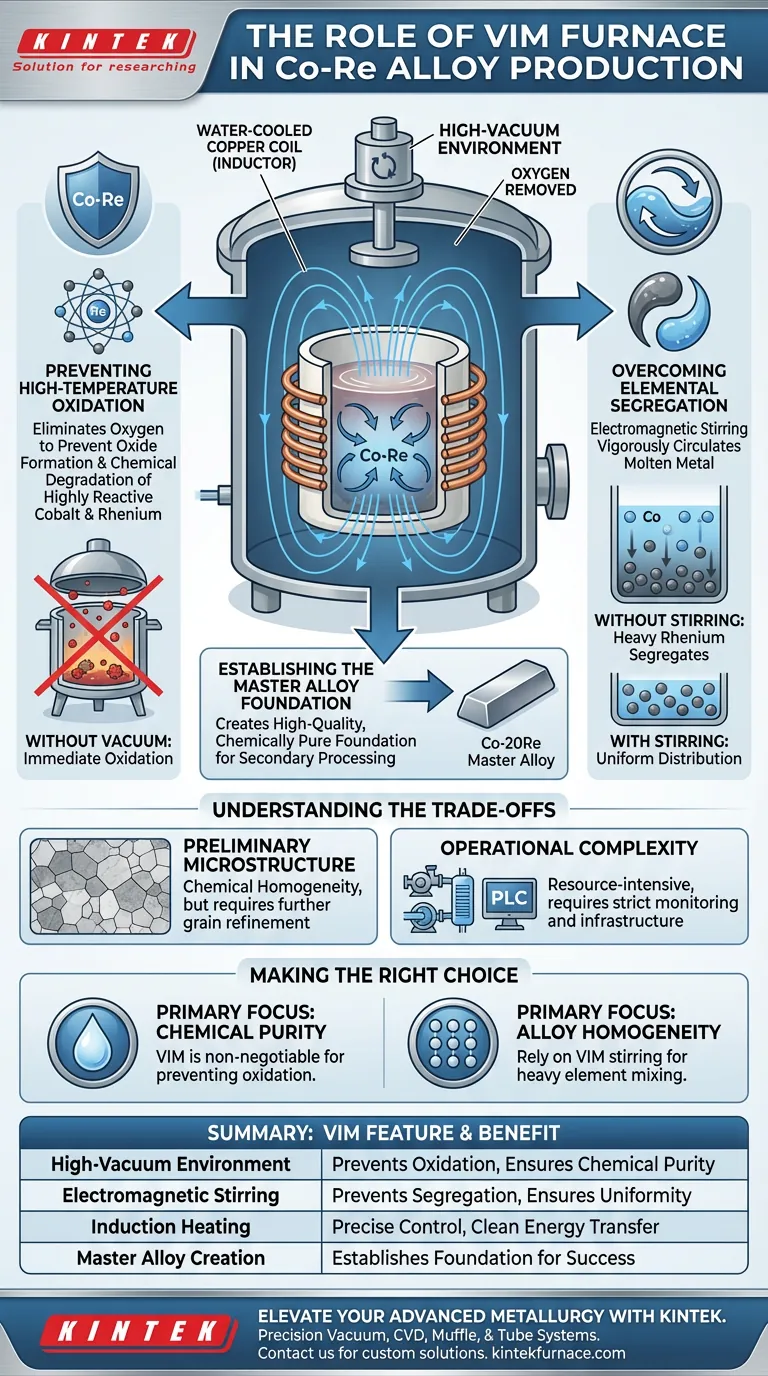

Der Vakuuminduktionsofen (VIM) ist der entscheidende grundlegende Schritt bei der Herstellung von Kobalt-Rhenium (Co-Re)-Legierungen. Seine Hauptaufgabe besteht darin, eine Hochvakuumumgebung bereitzustellen, die die Oxidation der hochreaktiven Elemente Kobalt und Rhenium vollständig verhindert, während gleichzeitig elektromagnetische Kräfte genutzt werden, um eine gleichmäßige Vermischung dieser Elemente zu gewährleisten.

Der VIM-Ofen fungiert als zweckmäßiges Reinigungs- und Homogenisierungswerkzeug; er eliminiert atmosphärische Verunreinigungen, um die chemische Reinheit zu erhalten, und durchmischt aktiv Elemente mit stark unterschiedlichen Atomgewichten, um Segregation zu verhindern.

Die entscheidenden Funktionen für Co-Re-Legierungen

Verhinderung von Hochtemperatur-Oxidation

Kobalt und Rhenium sind hochreaktive Elemente, insbesondere wenn sie der zum Schmelzen erforderlichen intensiven Hitze ausgesetzt sind.

Ohne Schutz würden diese Metalle sofort mit Sauerstoff in der Atmosphäre reagieren und Oxide bilden, die die strukturelle Integrität des Materials beeinträchtigen.

Der VIM-Ofen mildert dies, indem er in einer Hochvakuumumgebung arbeitet, die Sauerstoff effektiv entfernt und einen neutralen Raum schafft, in dem die Legierung ohne chemische Beeinträchtigung schmelzen kann.

Überwindung von Elementsegregation

Eine der besonderen Herausforderungen bei der Co-Re-Produktion ist die physikalische Natur von Rhenium, einem hochmassiven gelösten Element.

Da Rhenium deutlich schwerer als Kobalt ist, neigt es beim Schmelzen von Natur aus dazu, aus der Matrix abzusinken oder sich abzuscheiden.

Der VIM-Ofen begegnet diesem Problem durch elektromagnetisches Rühren, ein natürliches Nebenprodukt des Induktionsheizprozesses, das das geschmolzene Metall kräftig zirkulieren lässt, um eine gleichmäßige Verteilung von Rhenium zu gewährleisten.

Schaffung der Vorlegierungsbasis

Der VIM-Prozess wird typischerweise zur Herstellung der "Vorlegierung" verwendet, die bei Hochleistungsanwendungen speziell als Co-20Re bezeichnet wird.

Dieser Schritt erzeugt nicht notwendigerweise die endgültige Komponente, sondern schafft eine hochwertige Basis frei von Verunreinigungen.

Durch die Sicherung der chemischen Zusammensetzung in dieser Phase stellen die Hersteller den Erfolg nachfolgender sekundärer Schmelzprozesse sicher.

Betriebsmechanismen

Das Prinzip der Induktionsheizung

Der Ofen verwendet eine wassergekühlte Kupferwicklung (den Induktor), die von einer Mittelstromversorgung gespeist wird.

Diese erzeugt ein sich schnell änderndes elektromagnetisches Feld, das die Metallcharge durchdringt und elektrische Ströme induziert, die direkt im Material Wärme erzeugen.

Präzise Umweltkontrolle

Zusätzlich zum Vakuum verfügen VIM-Öfen oft über Gasstromregelsysteme zur Einleitung von Inertgasen wie Argon oder Helium.

Dies ermöglicht eine präzise Kontrolle flüchtiger Verunreinigungen und schützt die Schmelze während bestimmter Phasen des Legierungsprozesses weiter.

Verständnis der Kompromisse

Vorläufige vs. endgültige Mikrostruktur

Während VIM bei der chemischen Homogenisierung hervorragend ist, liefert es eine als "vorläufige" gleichmäßige Verteilung beschriebene Struktur.

Es stellt die richtige Chemie her, aber es erzeugt möglicherweise nicht die verfeinerte Kornstruktur, die für die Endanwendung erforderlich ist, was eine sekundäre Verarbeitung (wie erneutes Schmelzen) notwendig macht.

Betriebskomplexität

VIM-Öfen sind komplexe Systeme, die eine robuste unterstützende Infrastruktur erfordern, einschließlich Vakuumpumpen, Kühlsystemen für den Ofenkörper und Notabschaltmechanismen.

Eine strenge Überwachung durch PLS (programmierbare Logiksteuerungen) ist erforderlich, um das empfindliche Gleichgewicht von Temperatur und Druck aufrechtzuerhalten, was den Prozess ressourcenintensiv macht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Rolle von VIM in Ihrer Produktionslinie bewerten, berücksichtigen Sie Ihre spezifischen metallurgischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Der VIM-Ofen ist unerlässlich, um die Oxidation reaktiver Elemente wie Kobalt und Rhenium zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Legierungshomogenität liegt: Sie müssen sich auf das elektromagnetische Rühren von VIM verlassen, um schwere Elemente (Rhenium) zu mischen, die sich sonst in einer statischen Schmelze absetzen würden.

Der VIM-Ofen ist nicht nur ein Heizbehälter; er ist der primäre Mechanismus zur Stabilisierung der Chemie komplexer Hochleistungslegierungen, bevor diese der Endbearbeitung unterzogen werden.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Co-Re-Produktion | Vorteil |

|---|---|---|

| Hochvakuumumgebung | Eliminiert Sauerstoff und atmosphärische Gase | Verhindert Oxidation und chemische Beeinträchtigung |

| Elektromagnetisches Rühren | Zirkuliert das geschmolzene Metall kräftig | Gewährleistet gleichmäßige Rheniumverteilung und verhindert Segregation |

| Induktionsheizung | Direkte interne Erwärmung durch Magnetfeld | Präzise Temperaturkontrolle und saubere Energieübertragung |

| Herstellung von Vorlegierungen | Schafft die Co-20Re-Basis | Sichert chemische Reinheit für sekundäre Verarbeitungsstufen |

Verbessern Sie Ihre fortgeschrittene Metallurgie mit KINTEK

Präzision bei der Kobalt-Rhenium-Legierung beginnt mit einer überlegenen thermischen Umgebung. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD-, Muffel- und Rohrsysteme, die auf die anspruchsvollsten Spezifikationen Ihres Labors zugeschnitten sind.

Ob Sie einen anpassbaren Vakuumofen für die Vorlegierungsherstellung oder ein Spezialsystem für die Materialforschung benötigen, unser Ingenieurteam stellt sicher, dass Ihr Ofen die genauen Reinheits- und Homogenitätsstandards erfüllt, die Ihre Arbeit verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten und lassen Sie uns Ihre ideale Lösung entwerfen!

Visuelle Anleitung

Referenzen

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Branchen verwenden üblicherweise IGBT-Induktionsschmelzöfen? Präzision & Effizienz freisetzen

- Welche Materialien können mit einem IGBT-Mittelfrequenz-Induktionsofen geschmolzen werden? Vielseitiges Schmelzen für Metalle

- Wie trägt die Vakuumumgebung zur Metallqualität in VIM-Öfen bei? Erreichen Sie überlegene Reinheit und Leistung

- Warum wird ein Vakuuminduktionsofen (VIM) für Cu-Zn-Al-Sn-Legierungen verwendet? Präzise Zusammensetzungskontrolle erreichen

- Welche Komponenten sind in einem Vakuumsystem für Induktionsöfen enthalten? Optimieren Sie Ihre Hochtemperaturverarbeitung

- Warum werden für Kaltkammer-Druckgussmaschinen separate Schmelzöfen und Einspeisekammern benötigt? Erklärt

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Warum ist ein Vakuumlichtbogenschmelzsystem für RHEAs notwendig? Reine, homogene hochschmelzfeste hochlegierte Legierungen erzielen