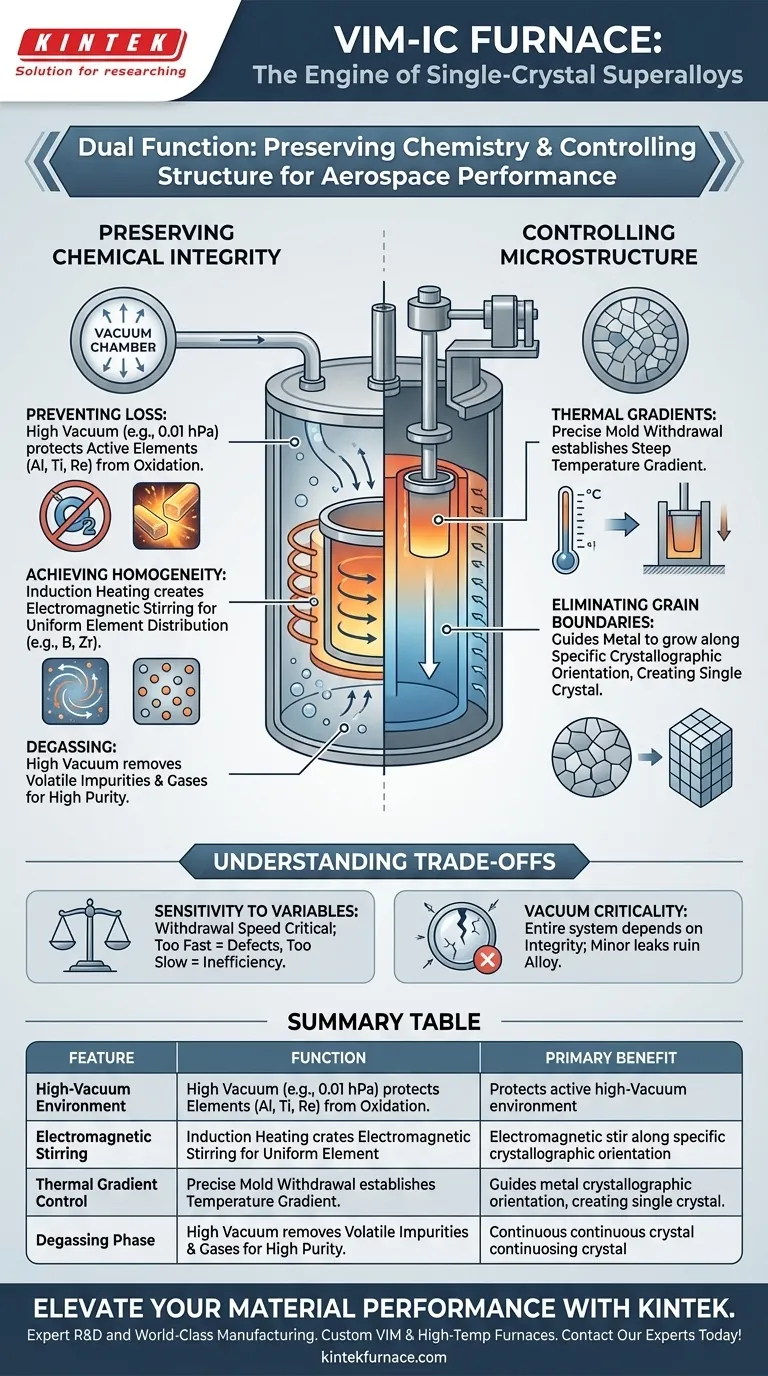

Der Vakuum-Induktionsschmelz-Richtungs-Erstarrungs (VIM-IC)-Ofen dient als grundlegende Verarbeitungseinheit für die Herstellung von Hochleistungs-Luft- und Raumfahrtkomponenten. Er erfüllt zwei gleichzeitige Funktionen: Er hält eine makellose Vakuumumgebung aufrecht, um die komplexe Chemie der Legierung zu bewahren, und nutzt ein präzises mechanisches Auszugssystem, um das Metall zu zwingen, als einzelner, kontinuierlicher Kristall zu erstarren.

Kernbotschaft Der VIM-IC-Ofen löst die doppelte Herausforderung der chemischen Reaktivität und strukturellen Schwäche. Durch die Kombination von Hochvakuumschmelzen mit kontrollierten Temperaturgradienten ermöglicht er die Herstellung von Superlegierungen, die reaktive Elemente (wie Aluminium und Titan) beibehalten und gleichzeitig Korngrenzen eliminieren, was zu einer überlegenen Hochtemperatur-Kriechbeständigkeit führt.

Bewahrung der chemischen Integrität

Die erste kritische Rolle dieser Ausrüstung besteht darin, während der Schmelzphase als Schutzbarriere zu fungieren. Nickelbasis-Superlegierungen sind für ihre Funktion auf eine präzise Mischung reaktiver Elemente angewiesen.

Verhinderung von Elementverlust

Superlegierungen enthalten aktive Elemente wie Aluminium, Titan und Rhenium. Diese Elemente haben eine hohe Affinität zu Sauerstoff.

Wenn sie an der Luft geschmolzen würden, würden sie sofort oxidieren und Schlacke bilden, anstatt die Legierung zu stärken. Der VIM-IC-Ofen schafft eine Hochvakuumumgebung (oft bis zu 0,01 hPa), die diese Oxidation wirksam verhindert und sicherstellt, dass diese aktiven Elemente in der Lösung verbleiben, um ihre beabsichtigte Funktion zu erfüllen.

Erreichung der Homogenität durch Rühren

Schmelzen allein reicht nicht aus; die Mischung muss perfekt sein. Der Induktionsheizmechanismus erzeugt inhärent elektromagnetisches Rühren in der Schmelze.

Diese ständige Bewegung stellt sicher, dass Spurenelemente wie Bor und Zirkonium gleichmäßig in der Nickelmatrix verteilt werden. Dies verhindert eine Entmischung, bei der sich Elemente verklumpen und Schwachstellen in der endgültigen Komponente bilden könnten.

Entgasen der Schmelze

Die Vakuumumgebung spielt eine aktive Rolle bei der Reinigung.

Bei hohem Druck (typischerweise 1,4 bis 5,3 Pa) erleichtert der Ofen die Entfernung flüchtiger Verunreinigungen und Gase, die im Rohmaterial eingeschlossen sind. Dieser "Entgasungsschritt" ist entscheidend für die Erzielung der hohen Reinheit, die für Heißgaskomponenten von Flugzeugtriebwerken erforderlich ist.

Kontrolle des Mikrostrukturwachstums

Sobald die Legierung geschmolzen und chemisch perfekt ist, wechselt der Ofen zu seiner zweiten Rolle: der Kontrolle, wie diese Flüssigkeit wieder zu einem Feststoff wird.

Etablierung von Temperaturgradienten

Der Ofen verfügt über ein präzises Formenschalen-Bewegungskontrollsystem.

Durch das mechanische Herausziehen der Keramikform aus der Heizzone in eine Kühlzone mit streng kontrollierter Geschwindigkeit etabliert der Ofen einen steilen Temperaturgradienten. Dies zwingt die Erstarrungsfront, sich in einer bestimmten Richtung zu bewegen.

Eliminierung von Korngrenzen

Beim Standardguss kühlt Metall von allen Seiten ab, wodurch eine chaotische "polykristalline" Struktur mit vielen Korngrenzen entsteht.

Korngrenzen sind die Schwachstellen, an denen sich unter hoher Hitze und Spannung Risse bilden. Der VIM-IC-Prozess leitet das Metall so, dass es entlang einer bestimmten kristallografischen Ausrichtung wächst. Dies eliminiert effektiv Korngrenzen und erzeugt eine Einkristallstruktur, die maximale Beständigkeit gegen thermisches Kriechen bietet.

Verständnis der Kompromisse

Obwohl der VIM-IC-Prozess der Goldstandard für Hochleistungslegierungen ist, bringt er spezifische Komplexitäten mit sich, die bewältigt werden müssen.

Empfindlichkeit gegenüber Prozessvariablen

Die im primären Referenztext erwähnte "Auszugsgeschwindigkeit" ist ein zweischneidiges Schwert.

Wenn der Auszug zu schnell erfolgt, bricht der Temperaturgradient zusammen, was zu "Streukörnern" (Defekten) führt, die den Einkristallcharakter ruinieren. Wenn er zu langsam ist, sinkt die Produktionseffizienz und es kann zu einer Entmischung der Elemente kommen. Die Ausrüstung erfordert absolute Präzision, um das Gleichgewicht aufrechtzuerhalten.

Kritische Bedeutung der Vakuumaufrechterhaltung

Das System ist vollständig von der Vakuumintegrität abhängig.

Selbst ein geringes Leck oder ein Ausfall der Vakuumpumpen kann genügend Sauerstoff einbringen, um die aktiven Elemente (Al/Ti/Nb) zu verbrauchen und die chemische Zusammensetzung der Legierung zu verändern. Dies macht das Material unwirksam, noch bevor die Erstarrung beginnt.

Die richtige Wahl für Ihr Ziel treffen

Der VIM-IC-Ofen ist ein komplexes Werkzeug, das für eine bestimmte Reihe von risikoreichen Ergebnissen entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Kriechbeständigkeit liegt: Priorisieren Sie die Präzision des Auszugssystems und der Temperaturgradientenregelung, da diese die Qualität der Einkristallstruktur direkt bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Legierungszusammensetzung liegt: Konzentrieren Sie sich auf die Vakuumkapazität und die Effizienz des elektromagnetischen Rührens, um sicherzustellen, dass reaktive Elemente wie Rhenium und Aluminium erhalten und homogenisiert werden.

Letztendlich ist der VIM-IC-Ofen der Torwächter, der rohes chemisches Potenzial in die strukturelle Realität verwandelt, die für moderne Luft- und Raumfahrtantriebe erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion im VIM-IC-Prozess | Primärer Vorteil |

|---|---|---|

| Hochvakuumumgebung | Verhindert Oxidation reaktiver Elemente (Al, Ti, Re) | Bewahrt präzise chemische Zusammensetzung |

| Elektromagnetisches Rühren | Gewährleistet gleichmäßige Elementverteilung | Verhindert Materialentmischung und Schwachstellen |

| Temperaturgradientenregelung | Steuert Erstarrungsfront durch Formauszug | Eliminiert Korngrenzen für Kriechbeständigkeit |

| Entgasungsphase | Entfernt flüchtige Verunreinigungen und eingeschlossene Gase | Erzielt hochreines Material in Luft- und Raumfahrtqualität |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einer Hochleistungs-Superlegierung und einem strukturellen Versagen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Vakuum-Induktionsschmelz (VIM)-Systeme und kundenspezifische Hochtemperatur-Laböfen, die entwickelt wurden, um die strengen Anforderungen der Luft- und Raumfahrt und der Materialwissenschaft zu erfüllen.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Ausrüstung ist vollständig an Ihre individuellen thermischen Verarbeitungsanforderungen anpassbar. Verwandeln Sie Ihr Rohmaterialpotenzial noch heute in Realität – Kontaktieren Sie unsere technischen Experten bei KINTEK, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Kamil Gancarczyk, Maciej Motyka. The Effect of Re Content on Microstructure and Creep Resistance of Single Crystal Castings Made of Nickel-Based Superalloys. DOI: 10.12913/22998624/178463

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum wird hochreines Argon-Gas beim Schmelzen von AlCoCrFeNi2.1-Legierungen verwendet? Gewährleistung höchster Legierungsreinheit

- Inwiefern sind Induktionsöfen kosteneffizient? Erzielen Sie erhebliche Energie- und Materialeinsparungen

- Welche Rolle spielen Mittelfrequenz-Induktionsöfen bei der Wärmebehandlung? Überlegene metallurgische Eigenschaften erzielen

- Wie erhöht die IGBT-Technologie die Schmelzkapazität und Produktivität? Schnelleres Schmelzen und höhere Leistung freisetzen

- Wie verbessert Vakuuminduktionsschmelzen die Kontrolle über aktive Elemente? Erzielen Sie präzise Legierungschemie mit VIM

- Was ist die Funktion eines Vakuuminduktionsofens? Homogenität in Fe-C-B-Cr-W-Legierungen erreichen

- Welche Sicherheitsmaßnahmen gibt es für einen Vakuum-Induktionsschmelzofen? Wesentliche Protokolle zur Gefahrenverhütung

- Warum ist mehrfaches Wenden und Umschmelzen für die Ti10Mo8Nb-Legierung notwendig? Gewährleistung der Homogenität bei Hochleistungswerkstoffen