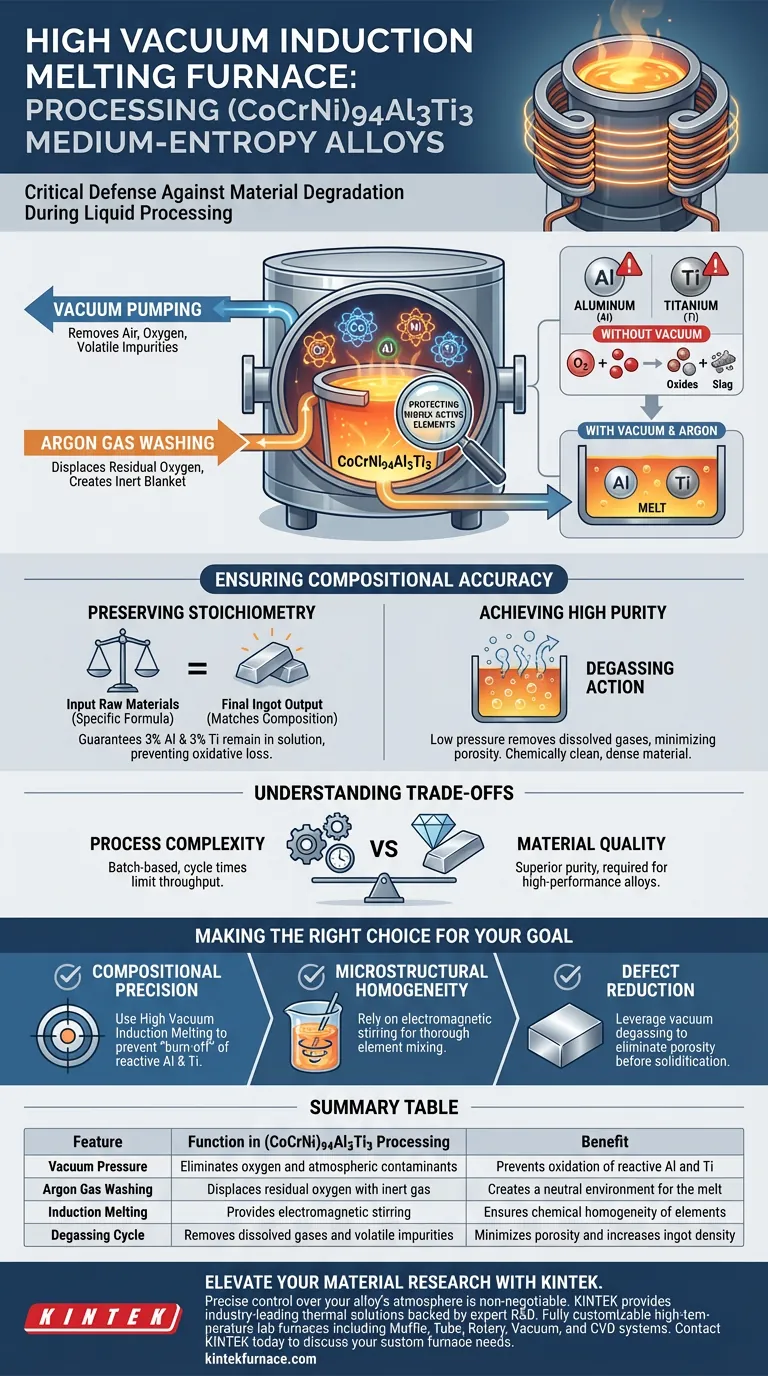

Der Hochvakuum-Induktionsschmelzofen ist die entscheidende Abwehr gegen Materialdegradation während der flüssigen Verarbeitungsphase. Für die mittel-entropische Legierung (CoCrNi)94Al3Ti3 schafft dieses Gerät eine kontrollierte Umgebung, die Vakuumdruck und Argon-Gaswäsche nutzt. Seine Hauptfunktion besteht darin, Sauerstoff zu eliminieren, um die Oxidation hochreaktiver Elemente – insbesondere Aluminium (Al) und Titan (Ti) – zu verhindern und sicherzustellen, dass die Legierung ihre präzise chemische Zusammensetzung und strukturelle Reinheit beibehält.

Kernbotschaft Die Verarbeitung von (CoCrNi)94Al3Ti3 erfordert eine strenge Atmosphärenkontrolle, da seine Bestandteile bei Schmelztemperaturen sehr sauerstoffempfindlich sind. Der Vakuum-Induktionsofen stellt sicher, dass die theoretische Zusammensetzung der tatsächlichen Ausbeute entspricht, indem er die Bildung von Oxiden und Schlacken verhindert.

Der kritische Bedarf an Atmosphärenkontrolle

Schutz hochaktiver Elemente

Die Legierung (CoCrNi)94Al3Ti3 enthält eine Mischung aus Übergangsmetallen (Kobalt, Chrom, Nickel) und reaktiven Zusätzen (Aluminium, Titan). Bei Schmelztemperaturen sind Aluminium und Titan extrem "aktiv", d. h. sie reagieren aggressiv mit vorhandenem Sauerstoff unter Bildung von Oxiden.

Ohne eine Vakuumumgebung würden diese Elemente praktisch aus der Mischung ausbrennen. Dies würde Einschlüsse (Verunreinigungen) im Metall hinterlassen und die Zielstöchiometrie des Endprodukts verändern.

Die Rolle der Argon-Gaswäsche

Alleiniger Vakuumdruck reicht oft nicht aus; der Ofen verwendet Argon-Gaswäsche, um die Umgebung weiter zu reinigen. Vor Beginn des Schmelzvorgangs entfernt das System Luft und füllt es mit inertem Argon auf.

Dieser Prozess verdrängt restliche Sauerstoffmoleküle, die beim reinen Vakuumabpumpen möglicherweise übersehen werden. Er erzeugt eine neutrale "Decke" um die Schmelze und stellt sicher, dass die flüssige Schmelze nur mit inertem Gas und nicht mit reaktiver Luft in Kontakt kommt.

Gewährleistung der Zusammensetzungsgenauigkeit

Erhaltung der Stöchiometrie

Mittel-entropische Legierungen beruhen auf präzisen atomaren Verhältnissen, um ihre einzigartigen mechanischen Eigenschaften zu erzielen. Die spezifische Formel (CoCrNi)94Al3Ti3 diktiert ein empfindliches Gleichgewicht zwischen der Basis-Matrix und den Al/Ti-Zusätzen.

Der Ofen stellt sicher, dass die am Anfang gewogene Rohmaterialmenge der Zusammensetzung des Endkuks entspricht. Durch die Verhinderung von oxidativem Verlust stellt der Ofen sicher, dass der Aluminium- und Titananteil von 3 % in der Lösung verbleibt und nicht als Schlacke verloren geht.

Erreichung hoher Reinheit

Über die Erhaltung des Rezepts hinaus entfernt die Vakuumumgebung aktiv flüchtige Verunreinigungen. Der niedrige Druck in der Kammer ermöglicht das Entweichen von Gasen, die in den Rohmetallen gelöst sind oder in Pulverzwischenräumen eingeschlossen sind.

Diese Entgasung minimiert die Porosität im endgültigen Guss. Das Ergebnis ist ein chemisch sauberes, dichtes Material, das als zuverlässige Grundlage für nachfolgende Verarbeitungsschritte wie Wärmebehandlung oder mechanische Verformung dient.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Obwohl das Vakuum-Induktionsschmelzen in Bezug auf die Reinheit überlegen ist, bringt es im Vergleich zum Luftschmelzen erhebliche Komplexität mit sich. Der Prozess ist chargenbasiert und erfordert strenge Zykluszeiten für das Evakuieren und Zurückfüllen von Gas, was die Durchsatzgeschwindigkeit einschränken kann.

Die Grenzen der "Reinigung"

Es ist wichtig zu beachten, dass der Ofen zwar neue Oxidation verhindert, aber bestehende Verunreinigungen in minderwertigen Rohmaterialien nicht immer rückgängig machen kann. Wenn das Ausgangsmaterial stark oxidiert ist, kann der Vakuumofen diese Oxide möglicherweise nicht vollständig reduzieren. Hochreine Rohmaterialien sind immer noch eine Voraussetzung für den Erfolg.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Schmelzprozess für komplexe Legierungen wie (CoCrNi)94Al3Ti3 auswählen, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen metallurgischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf präziser Zusammensetzung liegt: Verwenden Sie Hochvakuum-Induktionsschmelzen, um das "Ausbrennen" reaktiver Elemente wie Aluminium und Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Verlassen Sie sich auf das elektromagnetische Rühren, das Induktionsöfen eigen ist, um die fünf verschiedenen Elemente gründlich zu mischen.

- Wenn Ihr Hauptaugenmerk auf Fehlerreduzierung liegt: Nutzen Sie den Vakuum-Entgasungszyklus, um Poren und gelöste Gase zu eliminieren, bevor das Metall erstarrt.

Der Vakuum-Induktionsofen fungiert nicht nur als Heizgerät, sondern als Reinigungskammer, die die spezifische Chemie schützt, die für fortschrittliche mittel-entropische Legierungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Verarbeitung von (CoCrNi)94Al3Ti3 | Vorteil |

|---|---|---|

| Vakuumdruck | Eliminiert Sauerstoff und atmosphärische Verunreinigungen | Verhindert Oxidation von reaktivem Al und Ti |

| Argon-Gaswäsche | Verdrängt restlichen Sauerstoff durch inertes Gas | Schafft eine neutrale Umgebung für die Schmelze |

| Induktionsschmelzen | Bietet elektromagnetisches Rühren | Gewährleistet chemische Homogenität der Elemente |

| Entgasungszyklus | Entfernt gelöste Gase und flüchtige Verunreinigungen | Minimiert Porosität und erhöht die Ingote-Dichte |

Verbessern Sie Ihre Materialforschung mit KINTEK

Eine präzise Kontrolle der Atmosphäre Ihrer Legierung ist für leistungsstarke mittel-entropische Materialien unerlässlich. KINTEK bietet branchenführende thermische Lösungen, die durch fundierte F&E und Fertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Hören Sie auf, reaktive Elemente durch Oxidation zu verlieren, und beginnen Sie, bei jeder Schmelze theoretische Reinheit zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialsynthese optimieren kann.

Visuelle Anleitung

Referenzen

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsofen mittlerer Frequenz? Erhöhung der Reinheit bei hochfestem Federstahl

- Was ist die Hauptfunktion eines Hochfrequenz-Induktionsofens bei der Herstellung von vorgeschmolzenen Entschwefelungsmitteln?

- Was ist die Hauptfunktion eines Lichtbogenofens? Beherrschung der Homogenisierung von Fe-basierten Legierungsin-goten

- Welche Metalltypen profitieren am meisten von Schmelzen im Vakuum oder unter Schutzgasatmosphäre? Entscheidend für reaktive Metalle und Legierungen

- Was ist induktives Rühren und wie funktioniert es? Meistern Sie das Mischen von geschmolzenem Metall für überlegene Legierungen

- Was ist die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei ODS-Stahl? Präzisionssynthese & Reinheit

- Warum sind Hochleistungsumrichter und spezifische Frequenzen für das Schmelzen von Nb-MASC-Legierungen unerlässlich? Perfekte Homogenität erreichen

- Wie tragen Induktionsöfen zur Nachhaltigkeit im Metallguss bei? Effizienz steigern und Abfall reduzieren