Im Kern ist induktives Rühren die natürliche, kontinuierliche Bewegung von geschmolzenem Metall, die in einem Induktionsofen auftritt. Diese Selbstmischwirkung ist keine separate Funktion, sondern eine inhärente Folge des elektromagnetischen Feldes, das zur Erwärmung des Metalls verwendet wird. Sie spielt eine entscheidende Rolle bei der Schaffung eines chemisch und thermisch homogenen Flüssigkeitsbades, das für die Herstellung hochwertiger Legierungen unerlässlich ist.

Die entscheidende Erkenntnis ist, dass Induktionserwärmung das Metall nicht nur schmilzt; sie erzeugt gleichzeitig Kräfte, die es rühren. Das Verständnis, wie diese Kräfte kontrolliert werden können, verwandelt dieses Phänomen von einem einfachen Nebeneffekt in ein mächtiges Werkzeug zur Steuerung metallurgischer Prozesse.

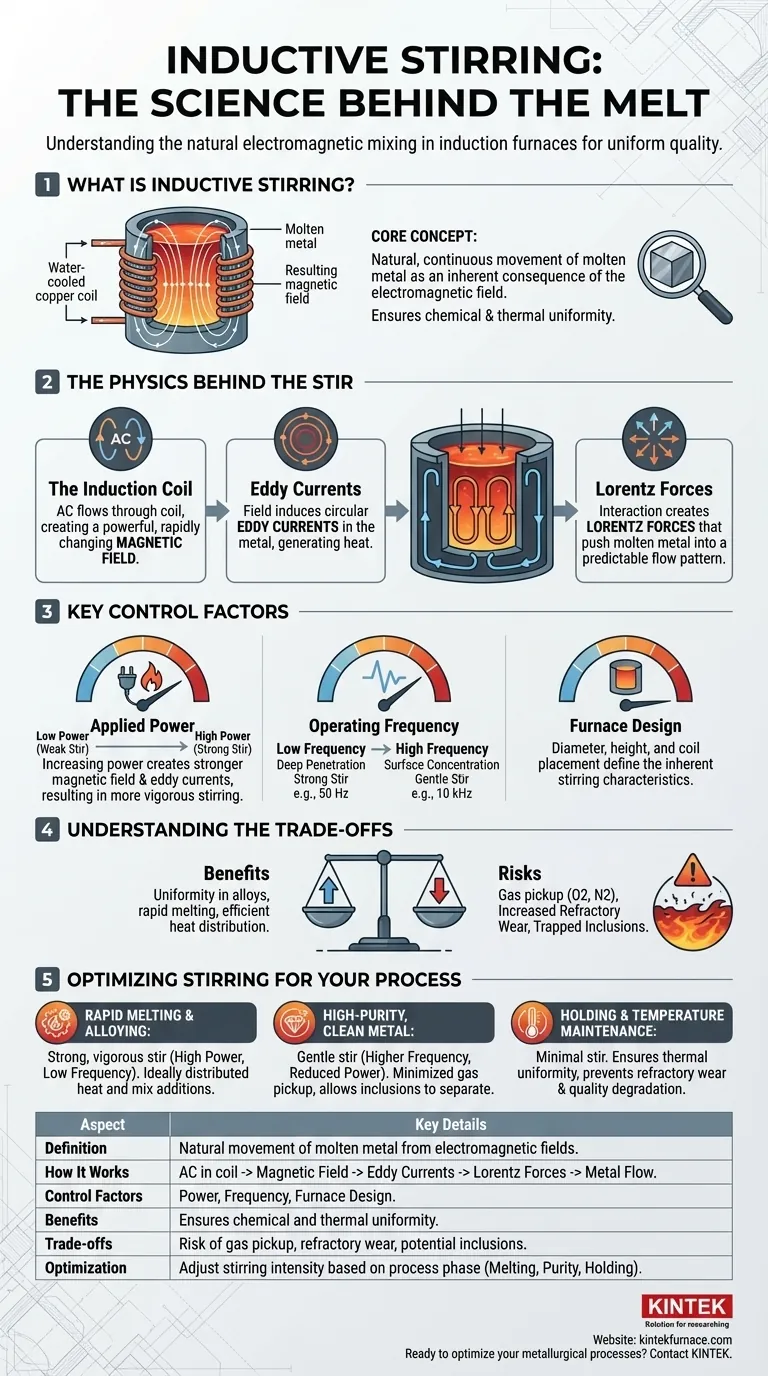

Die Physik hinter dem Rühren: Wie es funktioniert

Um induktives Rühren zu verstehen, müssen Sie zunächst verstehen, wie ein Induktionsofen Metall erwärmt. Das Rühren ist ein direktes Ergebnis derselben physikalischen Prinzipien, die die Wärme erzeugen.

Die Rolle der Induktionsspule

Ein Induktionsofen verwendet eine Spule aus wassergekühlten Kupferrohren. Ein starker Wechselstrom (AC) fließt durch diese Spule und erzeugt ein starkes, sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum.

Erzeugung von Wirbelströmen

Dieses sich ändernde Magnetfeld durchdringt die im Ofen platzierte Metallladung. Nach dem Faradayschen Induktionsgesetz induziert das Magnetfeld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt immense Wärme, wodurch das Metall schmilzt.

Lorentzkräfte: Vom Strom zur Bewegung

Dies ist der entscheidende Schritt, der das Rühren verursacht. Die induzierten Wirbelströme fließen nun innerhalb desselben primären Magnetfeldes, das sie erzeugt hat. Die Wechselwirkung zwischen diesem Magnetfeld und den elektrischen Strömen erzeugt eine physikalische Kraft, die als Lorentzkraft bekannt ist.

Diese Kräfte drücken das geschmolzene Metall und erzeugen ein vorhersehbares Strömungsmuster. Das Metall wird typischerweise in der Mitte des Ofens nach unten und entlang der Außenwände nach oben gedrückt, was zu zwei unterschiedlichen Rezirkulationsschleifen führt.

Schlüsselfaktoren zur Steuerung der Rührintensität

Die Intensität des Rührens ist nicht festgelegt; sie kann durch Anpassen mehrerer wichtiger Betriebsparameter gesteuert werden.

Angelegte Leistung

Die Beziehung hier ist direkt und intuitiv. Eine Erhöhung der elektrischen Leistung, die der Spule zugeführt wird, erzeugt ein stärkeres Magnetfeld und induziert stärkere Wirbelströme. Dies führt zu stärkeren Lorentzkräften und folglich zu einer kräftigeren Rührwirkung.

Betriebsfrequenz

Die Frequenz des Wechselstroms ist ein entscheidender Steuerhebel.

- Niedrige Frequenzen (z. B. 50/60 Hz) dringen tiefer in das Schmelzbad ein und erzeugen starke Lorentzkräfte in der gesamten Schmelze. Dies führt zu einer sehr starken Rührwirkung.

- Hohe Frequenzen (z. B. 1.000 bis 10.000 Hz) neigen dazu, die Wirbelströme nahe der Oberfläche der Schmelze zu konzentrieren. Dies ist sehr effizient zum Erhitzen, erzeugt aber eine viel sanftere Rührwirkung.

Ofendesign und Spulengeometrie

Das physikalische Design des Ofens – sein Durchmesser, seine Höhe und die spezifische Form und Platzierung der Induktionsspule – definiert grundlegend die Form und Intensität des Magnetfeldes. Das bedeutet, dass die inhärenten Rühreigenschaften im Design des Ofens „eingebaut“ sind.

Die Kompromisse verstehen

Obwohl vorteilhaft, ist kräftiges induktives Rühren nicht immer wünschenswert. Es bringt kritische Kompromisse mit sich, die gemanagt werden müssen.

Risiko der Gasaufnahme

Eine stark turbulente Oberfläche erhöht die Kontaktfläche zwischen dem geschmolzenen Metall und der Ofenatmosphäre. Dies kann die Aufnahme unerwünschter Gase wie Sauerstoff und Stickstoff beschleunigen, was potenziell zu Defekten im endgültigen Gussprodukt führen kann.

Erhöhter Feuerfestverschleiß

Der konstante Fluss von heißem, flüssigem Metall wirkt wie ein Schleifmittel und erodiert die Feuerfestauskleidung des Ofens. Ein aggressiveres Rühren beschleunigt diesen Verschleiß, was zu höheren Wartungskosten und Ausfallzeiten führt.

Potenzial für Einschlüsse

Während das Rühren beim Mischen von Legierungen hilft, kann übermäßige Turbulenz verhindern, dass nichtmetallische Verunreinigungen (Einschlüsse) an die Oberfläche steigen, wo sie abgeschöpft werden können. Stattdessen kann die Turbulenz sie wieder nach unten ziehen und in der Schmelze einschließen, wodurch die Reinheit des Metalls verringert wird.

Optimierung des Rührens für Ihren Prozess

Die Steuerung der Rührintensität bedeutet, die Aktion an das metallurgische Ziel anzupassen. Es gibt kein einziges „bestes“ Rührniveau; es hängt vollständig von der Prozessphase und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Legieren liegt: Ein starkes, kräftiges Rühren, erzeugt durch hohe Leistung und niedrige Frequenz, ist ideal, um Wärme schnell zu verteilen und Legierungszusätze einzumischen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinem, sauberem Metall liegt: Ein sanftes Rühren wird bevorzugt, um die Gasaufnahme zu minimieren und Einschlüsse abtrennen zu lassen. Dies kann die Verwendung höherer Frequenzen oder die Reduzierung der Leistung nach dem anfänglichen Schmelzen beinhalten.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Temperatur in einem Warmhalteofen liegt: Es ist nur ein minimales Rühren erforderlich, um die thermische Gleichmäßigkeit zu gewährleisten und sowohl übermäßigen Feuerfestverschleiß als auch eine Verschlechterung der Metallqualität zu verhindern.

Durch das Verständnis dieser Prinzipien können Sie das induktive Rühren aktiv steuern und es von einem automatischen Vorgang in eine präzise und wertvolle Prozessvariable verwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Definition | Natürliche Bewegung von geschmolzenem Metall durch elektromagnetische Felder in Induktionsöfen, die eine Selbstmischung ermöglicht. |

| Funktionsweise | Wechselstrom in der Spule erzeugt Magnetfeld, das Wirbelströme und Lorentzkräfte induziert, die den Metallfluss antreiben. |

| Kontrollfaktoren | Leistung (höher = stärkeres Rühren), Frequenz (niedrig = tiefes Rühren, hoch = sanftes Rühren), Ofendesign. |

| Vorteile | Gewährleistet chemische und thermische Gleichmäßigkeit, unerlässlich für die Herstellung hochwertiger Legierungen. |

| Kompromisse | Risiko der Gasaufnahme, erhöhter Feuerfestverschleiß, potenzielles Einschließen von Einschlüssen bei übermäßigem Rühren. |

| Optimierung | Anpassung der Rührintensität je nach Prozessphase: stark zum Schmelzen/Legieren, sanft für Reinheit, minimal zum Halten. |

Bereit, Ihre metallurgischen Prozesse mit fortschrittlichen Hochtemperatur-Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen zu versorgen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Qualität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen