Die kurze Antwort lautet, dass reaktive Metalle und bestimmte Hochleistungslegierungen am meisten vom Schmelzen in einem Vakuum oder einer Schutzgasatmosphäre profitieren. Diese Kategorie wird von Materialien wie Titan, Zirkonium und Niob sowie von komplexen Superlegierungen dominiert, deren chemische Beschaffenheit sie extrem anfällig für Kontamination durch die Luft macht, wenn sie geschmolzen sind.

Die Entscheidung für das Schmelzen im Vakuum oder unter Schutzgasatmosphäre ist kein optionales Upgrade, sondern eine grundlegende Notwendigkeit, die durch die Chemie des Materials bedingt ist. Bei reaktiven Metallen führt die Exposition gegenüber Luft während des Schmelzens zu irreversiblen Schäden, welche die Integrität und Leistung beeinträchtigen.

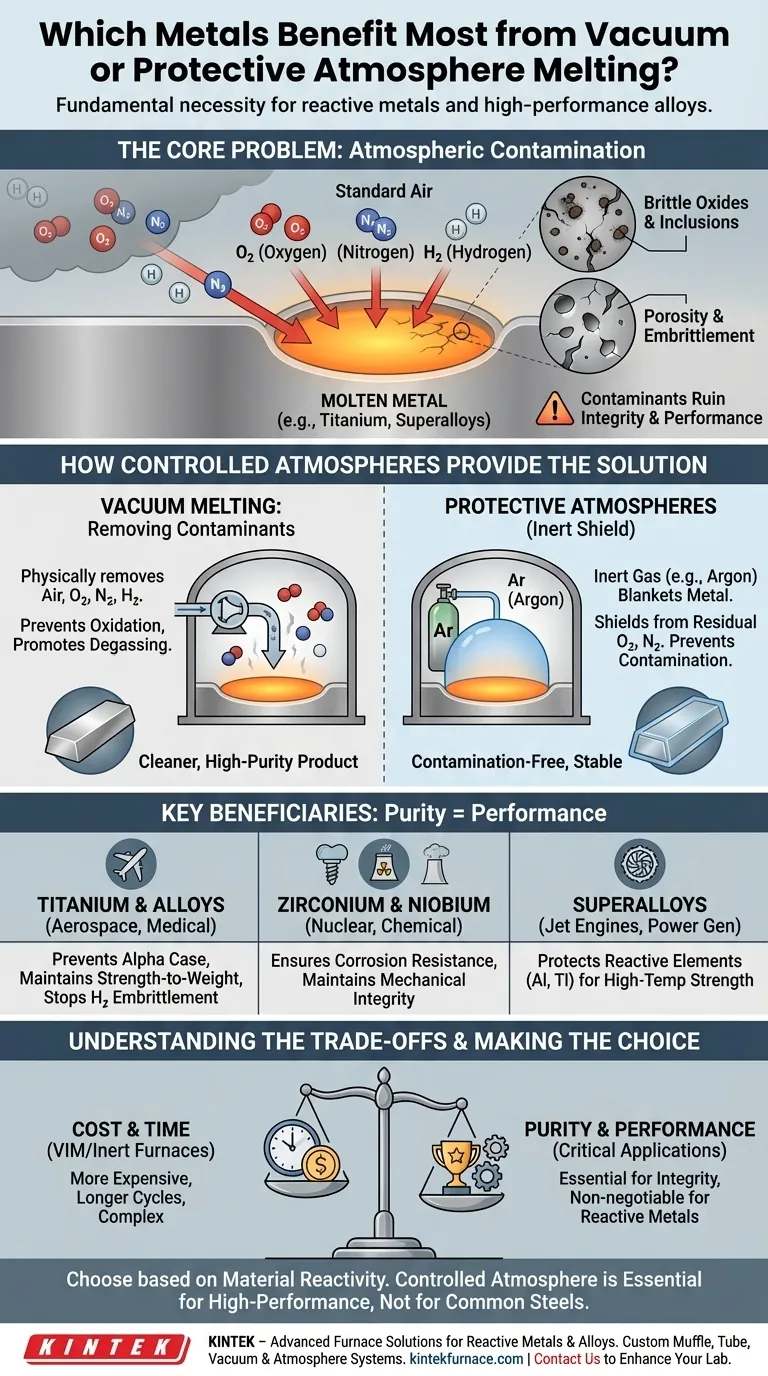

Das Kernproblem: Atmosphärische Kontamination

Bei Raumtemperatur scheint die Luft um uns herum harmlos zu sein. Aber für ein geschmolzenes Metall werden die Gase in unserer Atmosphäre – hauptsächlich Stickstoff und Sauerstoff – zu aggressiven Verunreinigungen, die das Endprodukt ruinieren können.

Warum Luft der Feind ist

Normale Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Bei den extremen Temperaturen, die zum Schmelzen erforderlich sind, sind diese Gase keine passiven Zuschauer mehr. Sie versuchen aktiv, mit dem flüssigen Metall zu reagieren und sich darin aufzulösen.

Der Mechanismus der Oxidation

Reaktive Metalle haben eine sehr hohe Affinität zu Sauerstoff. Wenn sie in Luft geschmolzen werden, bilden sie schnell stabile Oxide. Dies ist nicht nur ein oberflächliches Anlaufen; diese Oxide treten als spröde Einschlüsse im erstarrten Metall auf und wirken als mikroskopische Rissinitiierungspunkte, die die Festigkeit und Duktilität drastisch reduzieren.

Die Herausforderung der Gasabsorption

Neben Sauerstoff können sich Gase wie Stickstoff und Wasserstoff im geschmolzenen Metall lösen. Wenn das Metall abkühlt und erstarrt, kann dieses eingeschlossene Gas Poren (Porosität) bilden oder zu schwerer Versprödung führen, wodurch das Material für jede anspruchsvolle Anwendung unbrauchbar wird. Titan beispielsweise neigt bekanntermaßen zur Wasserstoffversprödung.

Wie kontrollierte Atmosphären die Lösung bieten

Der gesamte Zweck des Schmelzens im Vakuum oder unter Schutzgasatmosphäre besteht darin, die Umgebung des geschmolzenen Metalls zu kontrollieren, entweder durch Entfernen der schädlichen Gase oder durch Ersetzen durch harmlose.

Vakuumschmelzen: Entfernen der Verunreinigungen

Indem das Metall in eine abgedichtete Kammer gebracht und die Luft abgesaugt wird, erzeugen wir ein Vakuum. Dies entfernt physikalisch die überwiegende Mehrheit der Sauerstoff-, Stickstoff- und anderen Gasmoleküle.

Dieser Prozess verhindert nicht nur die Oxidation, sondern fördert auch die Entgasung, bei der bereits im Rohmaterial vorhandene gelöste Gase aus dem flüssigen Metall herausgezogen werden, was zu einem saubereren Endprodukt höherer Reinheit führt.

Schutzatmosphären: Erzeugen eines inerten Schildes

Eine Alternative zum Vakuum besteht darin, die Schmelzkammer von Luft zu spülen und sie mit einem hochreinen Inertgas, meistens Argon, wieder aufzufüllen.

Dieses Inertgas erzeugt einen Überdruck und eine Schutzdecke über der Schmelze. Da Argon nicht mit dem Metall reagiert, schirmt es das geschmolzene Bad effektiv vor jeglichem Rest-Sauerstoff oder -Stickstoff ab und verhindert so Kontamination.

Wichtige Begünstigte im Detail

Die Metalle, die diese Prozesse erfordern, sind diejenigen, bei denen Reinheit direkt mit der Leistung korreliert.

- Titan und seine Legierungen: Diese sind Paradebeispiele für kontrolliertes Schmelzen. Sauerstoffkontamination erzeugt eine spröde „Alpha-Phase“ und interne Oxide, die das außergewöhnliche Verhältnis von Festigkeit zu Gewicht des Materials zerstören.

- Zirkonium und Niob: Diese Metalle werden in nuklearen, medizinischen und Luft- und Raumfahrtanwendungen eingesetzt und haben eine extrem geringe Toleranz gegenüber Verunreinigungen. Kontamination beeinträchtigt ihre Korrosionsbeständigkeit und mechanische Integrität.

- Nickel- und kobaltbasierte Superlegierungen: Diese Legierungen, die in Flugzeugturbinen verwendet werden, verdanken ihre unglaubliche Hochtemperaturfestigkeit reaktiven Elementen wie Aluminium und Titan. Das Schmelzen in Luft würde diese kritischen Elemente oxidieren und die Bildung der Verstärkungsphasen verhindern, für die sie entwickelt wurden.

Die Abwägungen verstehen

Obwohl diese fortschrittlichen Schmelztechniken für bestimmte Materialien unerlässlich sind, sind sie aufgrund ihrer inhärenten Komplexität und Kosten keine universelle Lösung.

Kosten und Prozesszeit

Vakuuminduktionsschmelzen (VIM) oder Inertgasanlagen sind erheblich teurer im Bau, im Betrieb und in der Wartung als einfache Luftschmelzanlagen. Die Prozesszyklen sind ebenfalls länger, was auf die Zeit zurückzuführen ist, die zum Evakuieren eines Vakuums oder zum Spülen einer Kammer mit Inertgas benötigt wird.

Vakuum vs. Inertgas

Die Wahl zwischen Vakuum und Inertgas ist nicht willkürlich. Ein tiefes Vakuum ist hervorragend geeignet, um gelöste Gase zu entfernen, kann aber zum „Abkochen“ von Legierungselementen mit hohem Dampfdruck (wie Mangan oder Chrom) führen. Eine Inertgasatmosphäre verhindert dieses Abkochen, ist aber weniger effektiv bei der Entfernung von gelöstem Wasserstoff.

Wann es unnötig ist

Für die überwiegende Mehrheit der weltweit produzierten Metalle, wie gängige Kohlenstoffstähle, Edelstähle und die meisten Aluminiumlegierungen, ist das Schmelzen unter kontrollierter Atmosphäre übertrieben. Ihre Chemie ist weniger empfindlich, und jede Oxidation kann bei einem Standard-Luftschmelzprozess mit zugesetzten Flussmitteln und Desoxidationsmitteln effektiv und wirtschaftlich behandelt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzprozesses ist eine entscheidende Entscheidung, die Materialanforderungen gegen wirtschaftliche Realitäten abwägt. Die inhärente Reaktivität des Materials ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf reaktiven Metallen wie Titan oder Zirkonium liegt: Vakuum- oder Inertgasschmelzen ist unabdingbar, um eine katastrophale Versprödung zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Superlegierungen liegt: Eine kontrollierte Atmosphäre ist unerlässlich, um die präzise Chemie der reaktiven Legierungselemente zu schützen, die für die Hochtemperaturfestigkeit von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung gängiger Stähle oder Aluminien liegt: Standard-Luftschmelzen mit geeigneten metallurgischen Verfahren ist die richtige und wirtschaftlichste Wahl.

Letztendlich besteht das Ziel darin, die Schmelzumgebung an die chemische Beschaffenheit des Metalls anzupassen, um sicherzustellen, dass seine endgültigen Eigenschaften nicht beeinträchtigt werden.

Zusammenfassungstabelle:

| Metalltyp | Wesentliche Vorteile des Schmelzens unter kontrollierter Atmosphäre | Häufige Anwendungen |

|---|---|---|

| Titan & Legierungen | Verhindert Oxidation und Wasserstoffversprödung, erhält das Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, medizinische Implantate |

| Zirkonium & Niob | Gewährleistet Korrosionsbeständigkeit und mechanische Integrität | Kernreaktoren, Luft- und Raumfahrt |

| Nickel- & kobaltbasierte Superlegierungen | Schützt reaktive Elemente für Hochtemperaturfestigkeit | Flugzeugturbinen, Energieerzeugung |

Benötigen Sie Hochtemperatur-Ofenlösungen für Ihre reaktiven Metalle oder Legierungen? KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Materialqualität Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle