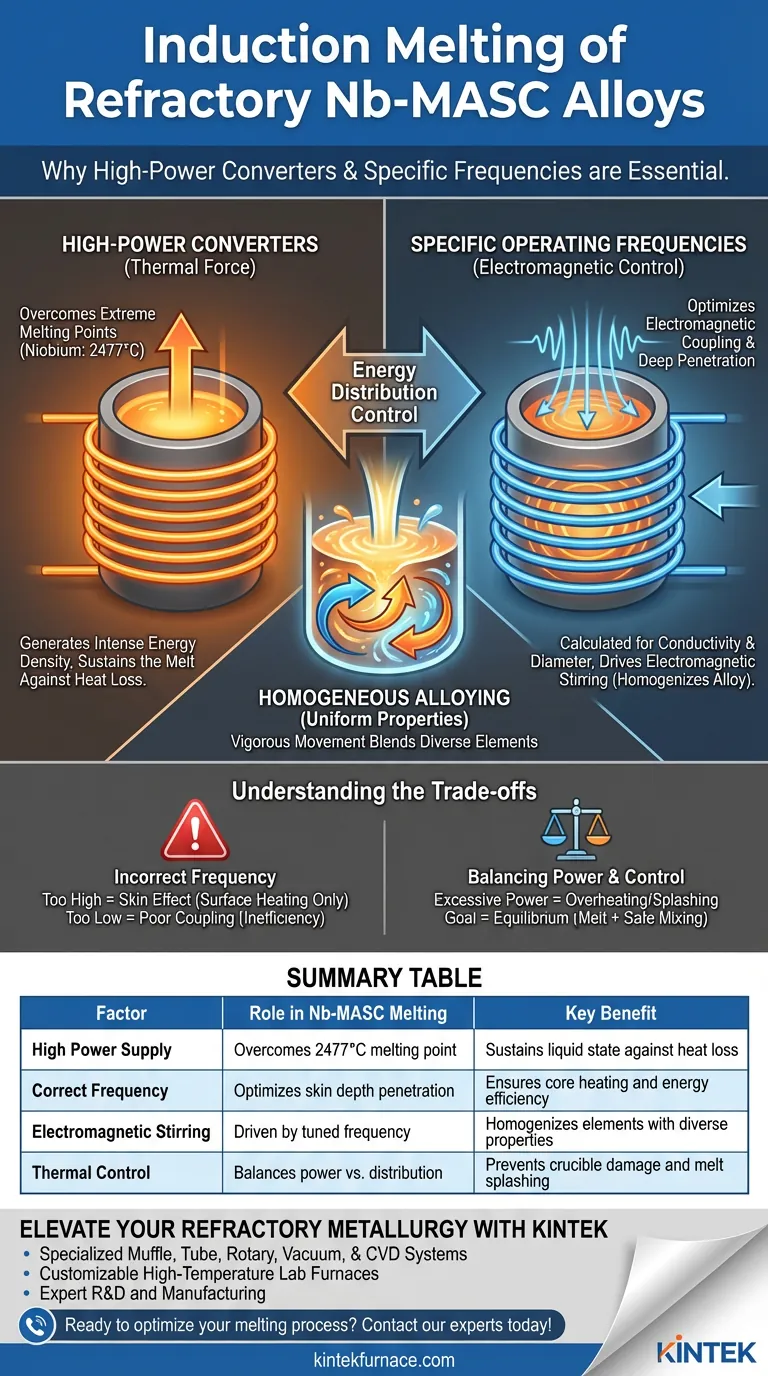

Die erfolgreiche Verarbeitung von Nb-MASC-Legierungen beruht auf Hochleistungsumrichtern, um den extremen Schmelzpunkt von Niob (2477 °C) zu überwinden. Gleichzeitig ist eine präzise Auswahl der Betriebsfrequenz erforderlich, um die elektromagnetische Kopplung basierend auf der Leitfähigkeit und dem Durchmesser des Materials zu optimieren und sicherzustellen, dass die Wärme tief genug eindringt, um das für eine gleichmäßige Legierung notwendige Rühren zu bewirken.

Das Schmelzen von hochschmelzenden Legierungen bedeutet nicht nur, hohe Temperaturen zu erreichen, sondern auch die Energieverteilung zu kontrollieren. Hohe Leistung überwindet thermische Schwellenwerte, während die richtige Frequenz sicherstellt, dass das Magnetfeld effektiv in das Material eindringt, um das für eine homogene Legierung erforderliche Rühren zu bewirken.

Die Rolle hoher Leistung beim Schmelzen von hochschmelzenden Materialien

Überwindung extremer thermischer Schwellenwerte

Hochschmelzende Metalle wie Niob stellen aufgrund ihrer hohen Schmelzpunkte eine erhebliche thermische Herausforderung dar. Niob benötigt speziell Temperaturen von bis zu 2477 °C, um in den flüssigen Zustand überzugehen.

Hochleistungs-Induktionsstromversorgungen sind unerlässlich, um die intensive Energiedichte zu erzeugen, die benötigt wird, um diese Temperaturen zu erreichen. Systeme mit geringerer Leistung können die Wärmeverluste, die in diesen extremen Bereichen auftreten, einfach nicht überwinden.

Aufrechterhaltung der Schmelze

Das Erreichen des Schmelzpunktes ist nur der erste Schritt. Hohe Leistung stellt sicher, dass das System die Schmelztemperatur lange genug für die Verarbeitung aufrechterhalten kann. Diese konstante Energiezufuhr wirkt dem Wärmeverlust durch Strahlung entgegen und hält das Metall in einem bearbeitbaren flüssigen Zustand.

Die Wissenschaft der Frequenzwahl

Optimierung der elektromagnetischen Kopplung

Die Frequenzwahl ist nicht willkürlich; sie muss basierend auf der elektrischen Leitfähigkeit und dem Durchmesser des Einsatzmaterials berechnet werden.

Durch die Anpassung der Frequenz an diese physikalischen Parameter wird eine optimale Effizienz der elektromagnetischen Kopplung erreicht. Dies stellt sicher, dass die maximale Energiemenge von der Induktionsspule in den Einsatz übertragen wird und nicht verloren geht.

Gewährleistung tiefer Durchdringung

Die Betriebsfrequenz bestimmt die "Skin-Tiefe" oder wie tief der induzierte Strom in das Metall eindringt.

Bei Nb-MASC-Legierungen muss die Frequenz so eingestellt werden, dass die Leistung tief in den Einsatz eindringt. Wenn die Frequenz falsch ist, kann die Erwärmung oberflächlich sein, wodurch der Kern des Materials fest oder halbfest bleibt.

Antrieb des elektromagnetischen Rührens

Vielleicht die wichtigste Funktion der Frequenz in diesem Zusammenhang ist ihre Auswirkung auf die Mischung.

Nb-MASC-Legierungen bestehen aus Elementen mit deutlich unterschiedlichen physikalischen Eigenschaften. Um diese unterschiedlichen Elemente zu einer homogenen Legierung zu mischen, benötigt die Schmelze eine kräftige Bewegung.

Eine optimierte Frequenz induziert starke elektromagnetische Rührkräfte. Diese natürliche Rührwirkung homogenisiert die Schmelze und stellt sicher, dass alle Elemente vollständig legiert sind und das Endmaterial durchweg konsistente Eigenschaften aufweist.

Verständnis der Kompromisse

Das Risiko einer falschen Frequenz

Wenn die gewählte Frequenz zu hoch ist, wird der "Skin-Effekt" zu ausgeprägt. Der Strom fließt nur an der Oberfläche, erwärmt das Äußere schnell, während das Innere kalt bleibt und ein effektives Rühren verhindert.

Umgekehrt kann eine Frequenz, die für den Durchmesser des Einsatzes zu niedrig ist, zu einer schlechten Kopplung führen. Das Magnetfeld kann das Material durchdringen, ohne ausreichenden Strom zu induzieren, was zu drastischen Ineffizienzen und einer Unfähigkeit führt, den Einsatz zu schmelzen.

Ausgleich von Leistung und Kontrolle

Obwohl hohe Leistung notwendig ist, kann übermäßige Leistung ohne richtige Frequenzkontrolle zu einer Überhitzung des Tiegels oder zu turbulentem Spritzen der Schmelze führen.

Das Ziel ist es, das Gleichgewicht zu finden, bei dem die Leistung ausreicht, um das Niob zu schmelzen, aber die Frequenz die Verteilung dieser Energie steuert, um die Legierung sicher zu mischen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Induktionssystems erfordert einen Ausgleich zwischen roher thermischer Kapazität und präziser Mischkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Legierung liegt: Priorisieren Sie die Frequenzwahl basierend auf dem Einsatzdurchmesser und der Leitfähigkeit, um den elektromagnetischen Rühreffekt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des flüssigen Zustands liegt: Priorisieren Sie die Hochleistungsfähigkeit, um sicherzustellen, dass Sie den Schmelzpunkt von 2477 °C für Niob überwinden können.

Die richtige Kombination aus Leistung und Frequenz verwandelt den Schmelzprozess von einem thermischen Kampf in einen kontrollierten, präzisen metallurgischen Vorgang.

Zusammenfassungstabelle:

| Faktor | Rolle beim Schmelzen von Nb-MASC | Hauptvorteil |

|---|---|---|

| Hohe Stromversorgung | Überwindet den Schmelzpunkt von 2477 °C | Hält den flüssigen Zustand gegen Wärmeverlust aufrecht |

| Richtige Frequenz | Optimiert die Skin-Tiefe der Durchdringung | Gewährleistet Kernheizung und Energieeffizienz |

| Elektromagnetisches Rühren | Angetrieben durch abgestimmte Frequenz | Homogenisiert Elemente mit unterschiedlichen Eigenschaften |

| Thermische Kontrolle | Gleicht Leistung vs. Verteilung aus | Verhindert Schäden am Tiegel und Spritzen der Schmelze |

Verbessern Sie Ihre hochschmelzende Metallurgie mit KINTEK

Präzision beim Induktionsschmelzen ist der Unterschied zwischen einer fehlgeschlagenen Schmelze und einer Hochleistungslegierung. Mit Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die für die extremen Anforderungen von Materialien wie Nb-MASC ausgelegt sind.

Ob Sie präzise Temperaturschwellenwerte oder optimiertes elektromagnetisches Rühren erreichen müssen, unsere Systeme bieten die Kontrolle, die Sie für überlegene metallurgische Ergebnisse benötigen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre einzigartigen Laboranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welchen Zweck hat der Einsatz eines Vakuuminduktionsofens in dieser Anwendung? Erzielung höchster Reinheit und Kontrolle

- Welche Rolle spielt ein Mittelfrequenz-Induktionsofen bei der Herstellung von TiCp/Fe-Verbundwerkstoffen? Expertenmeinungen

- Was sind die Haupteigenschaften von Titanlegierungen und warum werden sie in VIM-Öfen geschmolzen? Hochleistungslegierungsproduktion erschließen

- Warum sind bei der Herstellung von Ni-Ti-Hf-La-Legierungen mehrere wiederholte Schmelzzyklen notwendig? Sicherstellung der Homogenisierung

- Welche ökologischen Vorteile bieten Induktionsöfen? Erreichen Sie eine sauberere, sicherere industrielle Erwärmung

- Wie schneiden IGBT-Induktionsschmelzöfen im Vergleich zu traditionellen Schmelzsystemen ab? Ein Generationensprung in der Schmelztechnologie

- Welche Branchen verwenden üblicherweise Vakuum- oder Schutzgas-Induktionsöfen? Essenziell für Luft- und Raumfahrt, Medizin und mehr

- Warum ist es notwendig, Metallknöpfe mehrmals zu wenden und neu zu schmelzen? Erzielung der Probenhomogenität