Im Kern werden Titanlegierungen für ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht und ihre hervorragende Korrosionsbeständigkeit geschätzt. Sie werden in Vakuuminduktionsschmelzöfen (VIM) geschmolzen, nicht aus Vorliebe, sondern aus einer kritischen Notwendigkeit heraus, um das geschmolzene Metall vor atmosphärischen Gasen wie Sauerstoff und Stickstoff zu schützen, die die Legierung sonst kontaminieren und für Hochleistungsanwendungen unannehmbar spröde machen würden.

Die Entscheidung, einen VIM-Ofen für Titan zu verwenden, wird durch die grundlegende Chemie des Metalls bestimmt. Da geschmolzenes Titan hochreaktiv ist, ist die Vakuumumgebung die einzige Möglichkeit, eine katastrophale Verunreinigung zu verhindern und die einzigartigen Eigenschaften zu erhalten, die die Legierung überhaupt erst wertvoll machen.

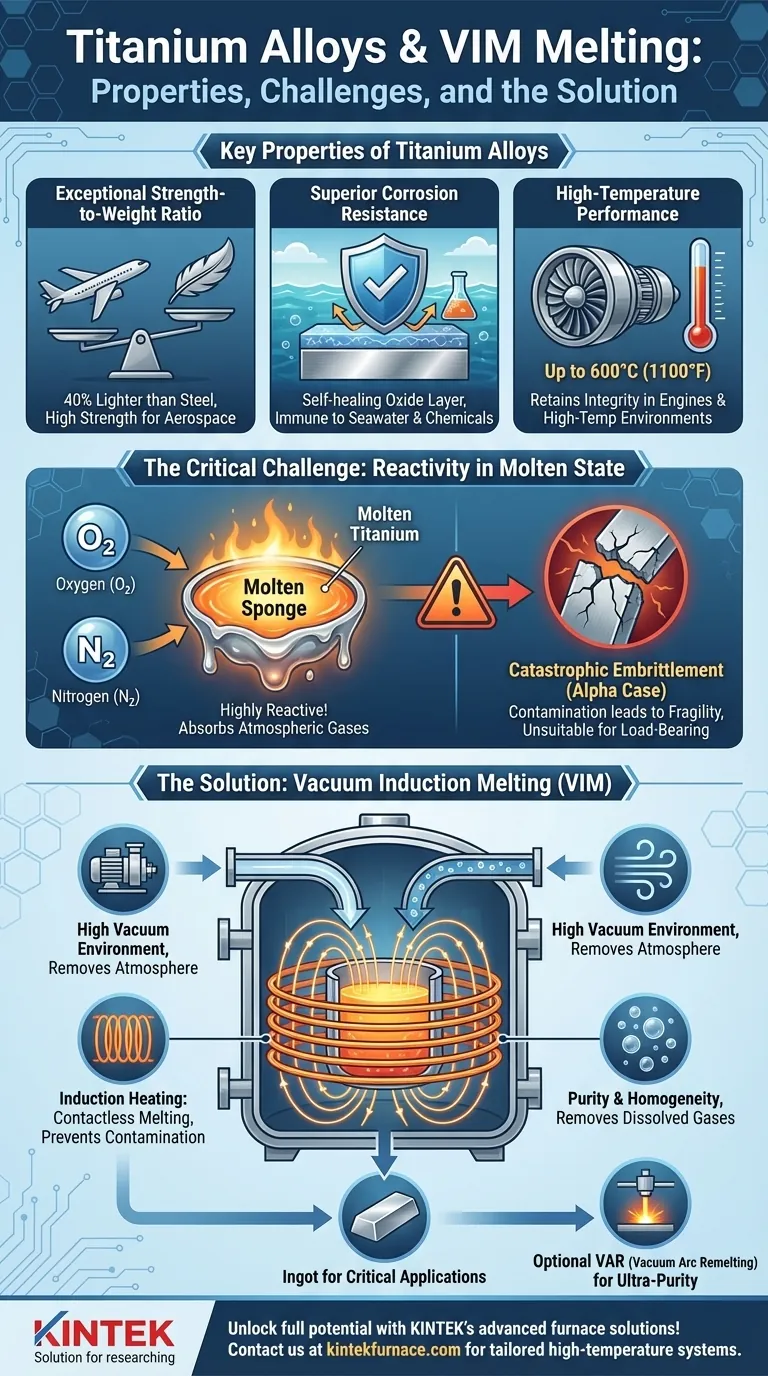

Die entscheidenden Eigenschaften von Titanlegierungen

Um die Herstellungsbeschränkungen zu verstehen, müssen wir zunächst die Vorteile des Materials würdigen. Die Eigenschaften von Titan machen es zu einem Elite-Material für anspruchsvolle Umgebungen, in denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Außergewöhnliches Verhältnis von Festigkeit zu Gewicht

Titanlegierungen besitzen die Festigkeit vieler Stähle, jedoch bei einer deutlich geringeren Dichte (etwa 40 % leichter). Dies macht sie unverzichtbar für Luft- und Raumfahrtanwendungen, wo eine Gewichtsreduzierung direkt zu einer erhöhten Nutzlastkapazität und Kraftstoffeffizienz führt.

Hervorragende Korrosionsbeständigkeit

Titan bildet auf seiner Oberfläche von Natur aus eine stabile, selbstheilende und hochschützende Oxidschicht (TiO₂). Dieser passive Film macht es praktisch immun gegen Korrosion in Meerwasser, Industriechemikalien und im menschlichen Körper, was zu seiner weitreichenden Verwendung in der Schifffahrt, der chemischen Verarbeitung und bei biomedizinischen Implantaten führt.

Hochtemperaturleistung

Im Gegensatz zu Aluminiumlegierungen, die bei erhöhten Temperaturen schnell an Festigkeit verlieren, behalten viele Titanlegierungen ihre strukturelle Integrität bis zu 600 °C (1100 °F) bei. Diese Eigenschaft ist entscheidend für Komponenten in Flugzeugtriebwerken und anderen Hochtemperaturumgebungen.

Die kritische Herausforderung: Die Reaktivität von Titan

Die Eigenschaften, die Titan wünschenswert machen, werden durch eine dünne Oxidschicht geschützt. Wenn das Metall jedoch zum Gießen geschmolzen wird, ist dieser Schutz verloren, und seine zugrunde liegende Reaktivität wird zur wichtigsten Herausforderung bei der Herstellung.

Das Problem im geschmolzenen Zustand

In seinem flüssigen Zustand ist Titan extrem reaktiv. Es hat eine hohe Affinität zu den primären Elementen in unserer Atmosphäre und wirkt als "Schwamm" für Sauerstoff und Stickstoff.

Der Kontaminationseffekt

Wenn Sauerstoff und Stickstoff in geschmolzenem Titan gelöst werden, vermischen sie sich nicht nur; sie lagern sich im Kristallgitter des Metalls ab. Diese Elemente werden als interstitielle Verunreinigungen bezeichnet.

Die Folge: Katastrophale Versprödung

Selbst geringste Mengen dieser gelösten Gase können einen Zustand verursachen, der als "Alpha-Case" bekannt ist, eine spröde, sauerstoffreiche Schicht. Dies reduziert die Duktilität und Bruchzähigkeit der Legierung erheblich, wodurch sie brüchig und für jede Anwendung, bei der sie eine Last tragen muss, völlig ungeeignet wird.

Warum Vakuum-Induktionsschmelzen (VIM) die Lösung ist

Der VIM-Prozess wurde speziell entwickelt, um die Herausforderung der Reaktivität von Titan zu meistern. Er schafft eine streng kontrollierte Umgebung, die das Metall während seiner anfälligsten Phase schützt.

Schaffen einer versiegelten Umgebung

Ein VIM-Ofen ist eine versiegelte Kammer, aus der fast die gesamte Luft abgepumpt wird, wodurch ein Hochvakuum entsteht. Durch das Entfernen der Atmosphäre werden die primären Quellen der Sauerstoff- und Stickstoffkontamination eliminiert, bevor das Schmelzen überhaupt beginnt.

Die Rolle der Induktionsheizung

Der Prozess nutzt elektromagnetische Induktion, um Titan zu erhitzen und zu schmelzen. Ein starker Wechselstrom wird durch eine Spule geleitet, die ein Magnetfeld erzeugt, das Wirbelströme im Metall selbst induziert, wodurch es sich erwärmt und schmilzt, ohne physischen Kontakt von einer Heizquelle. Dies verhindert Verunreinigungen, die von herkömmlichen brennstoffbeheizten oder lichtbogenbasierten Methoden stammen könnten.

Erreichen von Reinheit und Homogenität

Das Vakuum zieht aktiv gelöste Gase aus der Schmelze und reinigt die Legierung weiter. Gleichzeitig erzeugt das elektromagnetische Feld eine natürliche Rührwirkung, die sicherstellt, dass alle Legierungselemente gleichmäßig verteilt werden, um ein chemisch gleichmäßiges (homogenes) Endprodukt zu erhalten.

Die Kompromisse verstehen

Obwohl VIM der Goldstandard für das Schmelzen reaktiver Metalle ist, hat es erhebliche Nachteile.

Hohe Kosten

VIM-Öfen sind komplex, erfordern massive Energiemengen und sind teuer in Bau und Wartung. Diese Kosten sind ein Hauptgrund, warum Titanbauteile deutlich teurer sind als ihre Gegenstücke aus Stahl oder Aluminium.

Prozesskomplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal und präzise Steuerungssysteme zur Verwaltung von Vakuumpegeln, Temperatur und Gießraten. Der Prozess ist weitaus weniger fehlerverzeihend als das Standard-Luftschmelzen.

Oft ein zweistufiger Prozess

Für die kritischsten Anwendungen, wie z. B. rotierende Teile in einem Düsentriebwerk, ist VIM nur der erste Schritt. Der durch VIM hergestellte Block wird dann als Verbrauchselektrode verwendet und in einem zweiten Verfahren, dem Vakuum-Lichtbogen-Umschmelzen (VAR), umgeschmolzen, um eine noch größere Reinheit und eine feinere Kornstruktur zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Schmelztechnologie hängt vollständig von der Chemie des Materials und den Anforderungen der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, unkritischen Komponenten liegt: Das atmosphärische Standardschmelzen ist für weniger reaktive Materialien wie die meisten Kohlenstoffstähle, Gusseisen und viele Aluminiumlegierungen perfekt geeignet.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-, reaktiven Metallen liegt: Für Materialien wie Titanlegierungen, Nickelbasis-Superlegierungen und spezielle medizinische Stähle ist ein Vakuumschmelzverfahren wie VIM eine absolute Notwendigkeit, um Sicherheit und Leistung zu gewährleisten.

Letztendlich ist das Verständnis des Zusammenspiels zwischen den intrinsischen Eigenschaften eines Materials und seinem Herstellungsprozess der Schlüssel zur Erschließung seines vollen Leistungspotenzials.

Zusammenfassungstabelle:

| Eigenschaft / Aspekt | Schlüsseldetails |

|---|---|

| Verhältnis von Festigkeit zu Gewicht | Hohe Festigkeit, 40 % leichter als Stahl, ideal für Luft- und Raumfahrt |

| Korrosionsbeständigkeit | Selbstheilende Oxidschicht, beständig gegen Meerwasser und Chemikalien |

| Hochtemperaturleistung | Behält Integrität bis zu 600 °C, Einsatz in Motoren |

| Reaktivität im geschmolzenen Zustand | Hochreaktiv mit Sauerstoff und Stickstoff, verursacht Versprödung |

| Rolle des VIM-Ofens | Vakuumumgebung verhindert Verunreinigungen, sichert Reinheit |

| Anwendungen | Luft- und Raumfahrt, Marine, biomedizinische Implantate, chemische Verarbeitung |

Erschließen Sie das volle Potenzial Ihrer Hochleistungsmaterialien mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie mit reaktiven Metallen wie Titanlegierungen oder anderen anspruchsvollen Anwendungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialverarbeitung verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie