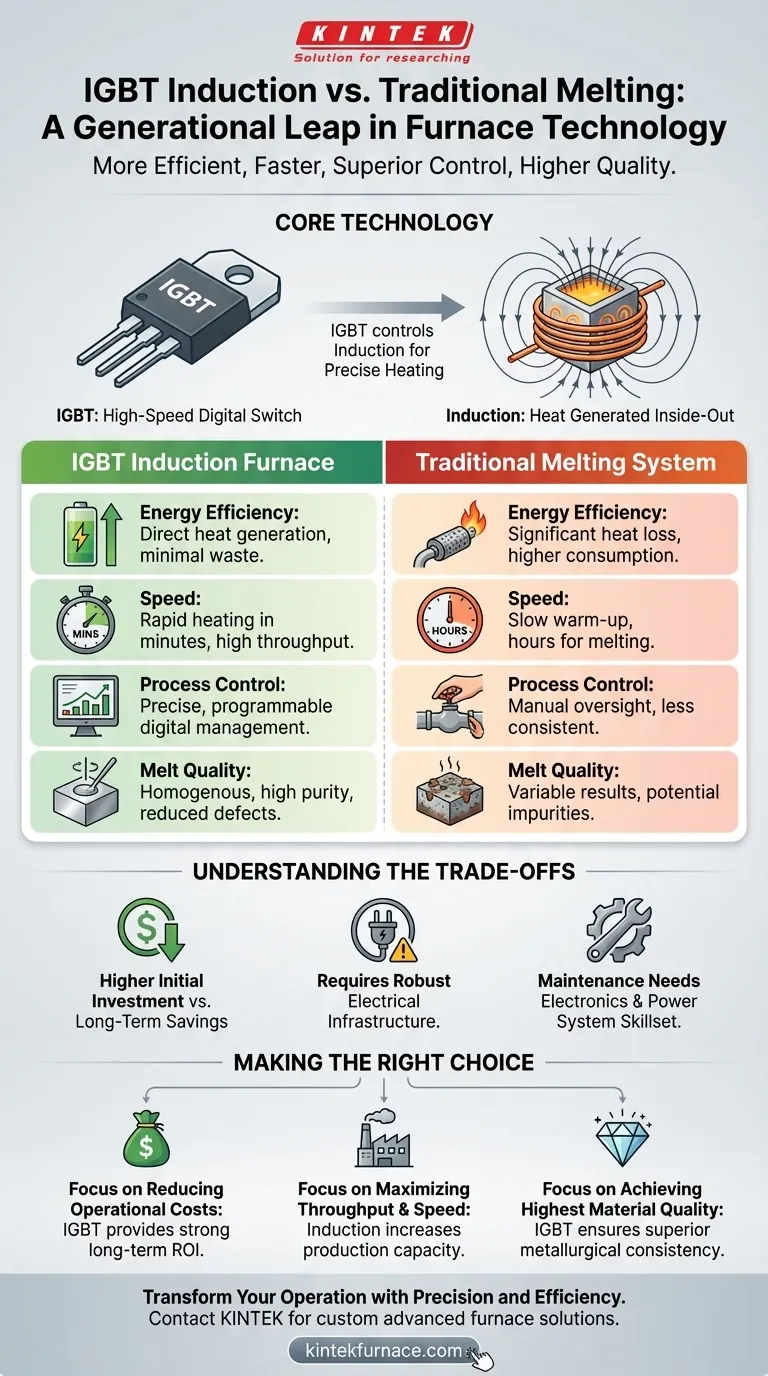

Im direkten Vergleich stellen IGBT-Induktionsschmelzöfen einen Generationensprung gegenüber traditionellen Schmelzsystemen dar. Sie sind grundlegend energieeffizienter, bieten deutlich schnellere Schmelzzeiten, ermöglichen eine überlegene Prozesskontrolle und führen zu einem Endprodukt von höherer Qualität. Dies ist keine inkrementelle Verbesserung, sondern eine transformative Veränderung in der Schmelztechnologie.

Der Hauptunterschied liegt in der Art und Weise, wie Wärme erzeugt wird. Traditionelle Systeme erwärmen das Metall von außen nach innen, wobei erhebliche Energie verschwendet wird, während IGBT-Induktionsöfen ein präzise gesteuertes elektromagnetisches Feld nutzen, um Wärme direkt im Metall selbst zu erzeugen, was zu erheblichen Effizienz-, Geschwindigkeits- und Qualitätsgewinnen führt.

Die Kerntechnologie verstehen: Der IGBT-Vorteil

Um den Unterschied zu erkennen, müssen Sie zunächst die Rolle des Insulated Gate Bipolar Transistor (IGBT) und das Prinzip der Induktion verstehen. Diese Kombination macht moderne Öfen so effektiv.

Die Rolle des IGBT: Ein Hochgeschwindigkeits-Digitalschalter

Ein IGBT ist ein fortschrittliches Halbleiterbauelement, das als extrem schneller und präziser elektrischer Schalter fungiert. Es kombiniert die hohe Strombelastbarkeit eines Bipolartransistors mit der einfachen Gate-Steuerung eines MOSFET.

In einem Induktionsofen regelt der IGBT präzise die Hochfrequenzleistung, die der Induktionsspule zugeführt wird. Dies ermöglicht eine beispiellose, Echtzeit-Kontrolle über die Energiezufuhr, was direkt zu einer exakten Temperaturregelung während des gesamten Schmelzprozesses führt.

Wie Induktion Wärme erzeugt

Induktionsöfen verwenden keine brennbaren Brennstoffe oder externe Heizelemente, die physischen Kontakt mit dem Material haben. Stattdessen fließt ein starker Wechselstrom durch eine Kupferspule und erzeugt ein starkes Magnetfeld.

Wird leitfähiges Metall in dieses Feld gebracht, induziert das Feld starke elektrische Ströme (Wirbelströme) im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme, wodurch es von innen nach außen schmilzt.

Ein direkter Vergleich: IGBT vs. traditionelle Systeme

Bei der Bewertung anhand wichtiger Leistungsindikatoren werden die Vorteile eines IGBT-gesteuerten Induktionssystems deutlich.

Energieeffizienz und Betriebskosten

IGBT-Induktion ist wesentlich energieeffizienter. Da die Wärme direkt im Zielmetall erzeugt wird, geht sehr wenig Energie durch die Erwärmung der Ofenstruktur oder der umgebenden Atmosphäre verloren.

Traditionelle, brennstoffbetriebene Öfen hingegen leiden unter erheblichen Wärmeverlusten durch Abgase und Wärmestrahlung, was zu einem viel höheren Energieverbrauch pro Tonne geschmolzenem Metall führt.

Geschwindigkeit und Durchsatz

Die Schmelzgeschwindigkeit eines Induktionsofens wird in Minuten, nicht in Stunden gemessen. Dieser schnelle Heizzyklus erhöht den Betriebs-Durchsatz dramatisch und ermöglicht eine agilere Produktionsplanung im Vergleich zu den langsamen Aufheiz- und Schmelzzeiten konventioneller Systeme.

Prozesskontrolle und Konsistenz

Dies ist ein entscheidendes Unterscheidungsmerkmal. Der IGBT ermöglicht vollautomatische, programmierbare Schmelzzyklen mit präzisem Temperaturmanagement. Diese digitale Steuerung stellt sicher, dass jede Charge unter exakt gleichen Bedingungen geschmolzen wird, was zu hochgradig gleichmäßigen und reproduzierbaren Ergebnissen führt.

Traditionelle Systeme verlassen sich oft auf manuelle Überwachung, was es schwierig macht, das gleiche Maß an Konsistenz von einem Schmelzgang zum nächsten zu erreichen.

Schmelzqualität und metallurgische Reinheit

Das Magnetfeld in einem Induktionsofen erzeugt eine natürliche elektromagnetische Rührwirkung. Diese konstante Bewegung sorgt für eine homogene und gleichmäßige Mischung des geschmolzenen Metalls, was für Legierungen entscheidend ist.

Dieses Rühren hilft Verunreinigungen und Schlacke (Schaum) an die Oberfläche zu steigen, um sie leichter entfernen zu können. Das Ergebnis ist ein sauberer, hellerer Endguss mit deutlich reduzierten Defekten wie Porosität oder Schrumpfung.

Die Kompromisse verstehen

Obwohl die Vorteile beträchtlich sind, muss eine verantwortungsvolle technische Bewertung auch die praktischen Auswirkungen und potenziellen Herausforderungen berücksichtigen.

Die Anfangsinvestition

Moderne IGBT-Induktionssysteme sind in der Regel mit höheren anfänglichen Investitionskosten verbunden als einige traditionelle Ofentypen. Diese Investition muss gegen die langfristigen Einsparungen bei Energie, Material und Arbeitskräften abgewogen werden.

Anforderungen an die elektrische Infrastruktur

Hochleistungs-Induktionsöfen erfordern eine robuste und stabile Stromversorgung. Einrichtungen müssen möglicherweise ihre Strominfrastruktur aufrüsten, um die Last zu tragen, was erhebliche zusätzliche Kosten verursachen kann.

Wartung und Fachkenntnisse

Obwohl der Wartungsaufwand aufgrund weniger beweglicher Teile und keiner zu wartenden Brenner oft geringer ist, erfordert die Fehlerbehebung der Leistungselektronik andere Fachkenntnisse. Ihr Wartungsteam benötigt Schulungen in Elektronik und Stromversorgungssystemen, nicht nur in der traditionellen mechanischen Reparatur.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die IGBT-Induktionstechnologie sollte von Ihren spezifischen Betriebszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die überlegene Energieeffizienz und der geringere Wartungsaufwand eines IGBT-Ofens bieten einen klaren Weg zu einer starken langfristigen Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Durchsatz und Geschwindigkeit liegt: Der schnelle Schmelzzyklus eines Induktionssystems von „Minuten statt Stunden“ ist unübertroffen und erhöht direkt die Produktionskapazität Ihres Werks.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialqualität liegt: Die präzise Prozesskontrolle und das elektromagnetische Rühren eines IGBT-Ofens liefern eine überlegene metallurgische Konsistenz, Reinheit und Endproduktintegrität.

Letztendlich ist die Investition in einen IGBT-Induktionsofen eine Investition in präzise Kontrolle, die grundlegende Verbesserungen in Ihrem gesamten Schmelzbetrieb vorantreibt.

Zusammenfassungstabelle:

| Merkmal | IGBT-Induktionsofen | Traditionelles Schmelzsystem |

|---|---|---|

| Heizmethode | Von innen nach außen über elektromagnetisches Feld | Von außen nach innen über Brennstoff/Heizelement |

| Energieeffizienz | Hoch (direkte Wärmeerzeugung) | Niedriger (erheblicher Wärmeverlust) |

| Schmelzgeschwindigkeit | Minuten (schnelles Erhitzen) | Stunden (langsames Aufheizen) |

| Prozesskontrolle | Präzise, programmierbare digitale Steuerung | Oft manuell, weniger konsistent |

| Schmelzqualität | Hohe Reinheit mit elektromagnetischem Rühren | Variabel, Potenzial für Verunreinigungen |

| Anschaffungskosten | Höhere Anfangsinvestition | Typischerweise niedriger |

| Betriebskosten | Langfristig niedriger (Energie/Wartung) | Höher (Brennstoff, Wartung) |

Bereit, Ihren Schmelzbetrieb mit Präzision und Effizienz zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hauseigenen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Expertise in der IGBT-Induktionsschmelztechnologie stellt sicher, dass Sie eine überlegene Energieeffizienz, einen schnelleren Durchsatz und eine unvergleichliche Prozesskontrolle für ein Endprodukt von höherer Qualität erreichen.

Ob Sie eine Gießerei, ein metallurgisches Labor oder eine spezialisierte Fertigungsanlage betreiben, unser Team ist bereit, eine maßgeschneiderte Lösung zu entwickeln, die Ihre Kapitalrendite maximiert.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie unsere fortschrittlichen Schmelzsysteme Ihren Produktionsprozess revolutionieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit