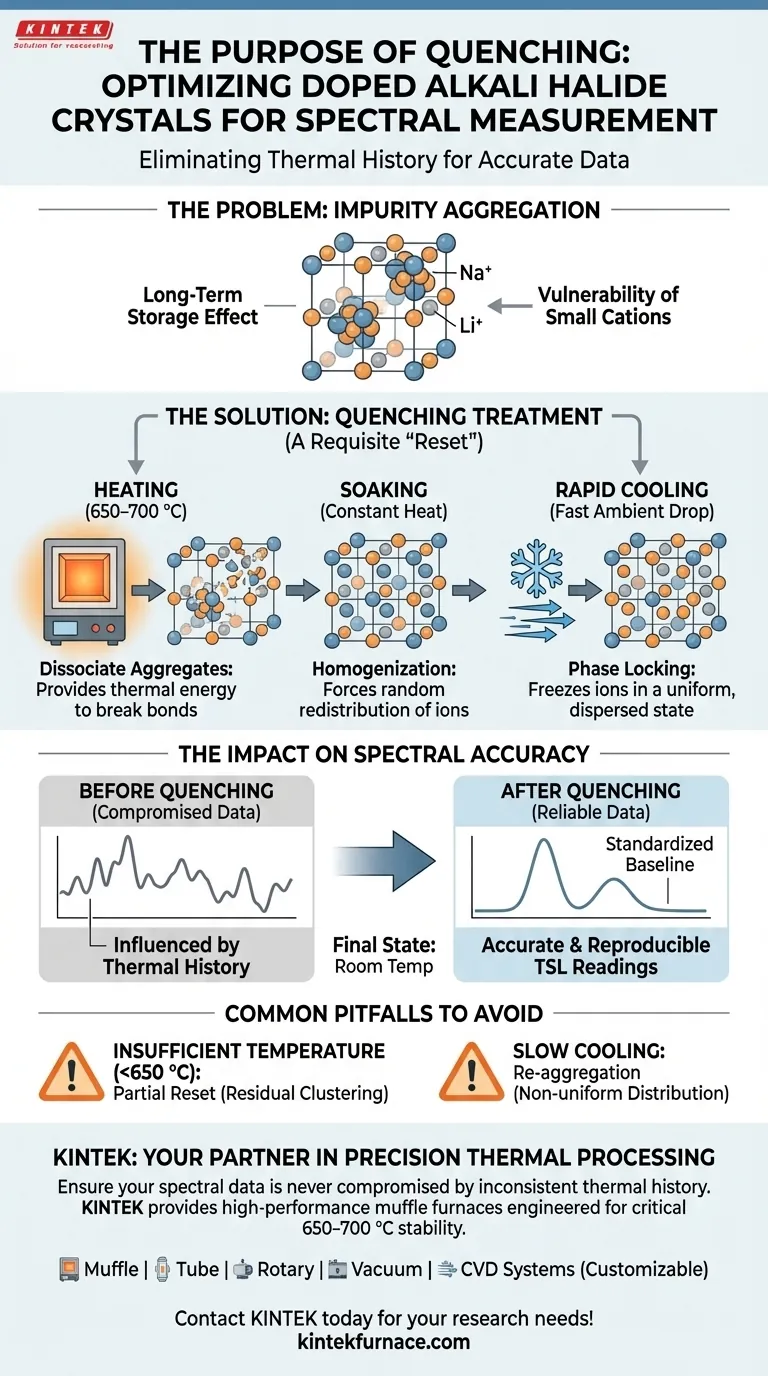

Der Hauptzweck des Absperrens von dotierten Alkalihalogenidkristallen besteht darin, das physikalische „Gedächtnis“ einer langfristigen Lagerung zu beseitigen und das Kristallgitter zu homogenisieren. Dieser Prozess beinhaltet das Erhitzen der Proben auf einen kritischen Temperaturbereich von 650–700 °C in einem elektrischen Muffelofen, gefolgt von einer schnellen Abkühlung, um die interne Struktur in einem einheitlichen Zustand einzufrieren.

Das Abschrecken ist ein erforderlicher „Reset“-Mechanismus, der Verunreinigungskonkretionen aufbricht und sicherstellt, dass nachfolgende Thermolumineszenz (TSL)-Messwerte die intrinsischen Eigenschaften des Materials und nicht seine thermische Geschichte widerspiegeln.

Das Problem: Verunreinigungskonkretion

Um die Notwendigkeit des Absperrens zu verstehen, muss man zunächst verstehen, was mit einem ruhenden Kristall geschieht.

Die Auswirkung der Langzeitlagerung

Wenn dotierte Kristalle über längere Zeiträume gelagert werden, bleiben die Verunreinigungsionen darin nicht statisch.

Mit der Zeit neigen diese Ionen dazu, zu wandern und sich zu Aggregaten zu verklumpen.

Die Anfälligkeit kleiner Kationen

Dieses Verklumpungsphänomen ist besonders häufig bei Verunreinigungskationen mit kleinem Radius.

Gängige Dotierstoffe wie Li+ (Lithium) und Na+ (Natrium) sind sehr anfällig für die Bildung dieser nicht einheitlichen Klumpen innerhalb der Gitterstruktur.

Die Lösung: Wiederherstellung der Homogenität

Die Quenchbehandlung im Muffelofen kehrt den Aggregationsprozess um.

Neudispergieren der Ionen

Das Erhitzen des Kristalls auf 650–700 °C liefert genügend thermische Energie, um die Bindungen aufzubrechen, die die Verunreinigungskonkretionen zusammenhalten.

Dies zwingt die verklumpten Ionen, sich zu trennen und sich im Kristallvolumen neu zu verteilen.

Fixieren der zufälligen Verteilung

Die anschließende schnelle Abkühlung ist ebenso entscheidend wie die Heizphase.

Durch schnelles Absenken der Temperatur werden die Verunreinigungen in ihrem dispergierten Zustand eingefangen, was zu einer gleichmäßigen und zufälligen Verteilung über das Gitter führt.

Die Auswirkung auf die spektrale Genauigkeit

Das ultimative Ziel dieser physikalischen Behandlung ist die Datenintegrität.

Beseitigung der thermischen Geschichte

Ohne Abschrecken wird die spektrale Reaktion eines Kristalls stark von seiner „thermischen Geschichte“ beeinflusst – im Wesentlichen davon, wie er gelagert wurde und welchen Temperaturen er im Laufe der Zeit ausgesetzt war.

Das Abschrecken löscht diese Geschichte und liefert eine standardisierte Basislinie für jede Probe.

Gewährleistung der TSL-Genauigkeit

Bei Techniken wie der Thermolumineszenz (TSL) bestimmt die Anordnung der Verunreinigungen direkt die spektrale Ausgabe.

Durch die Gewährleistung einer zufälligen Verteilung der Verunreinigungen stellt der Quenchprozess sicher, dass die resultierenden Spektren genau und reproduzierbar sind.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl das Abschrecken eine Korrekturmaßnahme ist, kann eine unsachgemäße Durchführung zu beeinträchtigten Daten führen.

Unzureichende Temperatur

Wenn der Ofen den kritischen 650–700 °C-Schwellenwert nicht erreicht, ist die zugeführte Energie möglicherweise nicht ausreichend, um die Aggregate vollständig zu dissoziieren.

Dies führt zu einem „teilweisen Reset“, bei dem die Spektraldaten weiterhin durch Restagglomeration kontaminiert sind.

Langsame Abkühlraten

Wenn der Abkühlprozess zu langsam ist, haben die Ionen möglicherweise Zeit, sich wieder zu aggregieren, bevor sich das Gitter stabilisiert.

Eine schnelle Abkühlung ist unerlässlich, um die während des Erhitzens erreichte zufällige Verteilung aufrechtzuerhalten.

Die richtige Wahl für Ihr Projekt treffen

Bereiten Sie Alkalihalogenidkristalle für die Analyse vor, indem Sie das Quenchprotokoll basierend auf Ihren spezifischen Genauigkeitsanforderungen anwenden.

- Wenn Ihr Hauptaugenmerk auf TSL-Reproduzierbarkeit liegt: Stellen Sie sicher, dass jede Probe exakt denselben 650–700 °C-Zyklus durchläuft, um die Verteilung der Verunreinigungen zu standardisieren.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Lagerungseffekten liegt: Sie können sich entscheiden, bei einer Kontrollgruppe auf das Abschrecken zu verzichten, um bewusst die Auswirkungen der Aggregation auf die Spektren zu messen.

Konsistenz im Quenchprozess ist der wichtigste Faktor für zuverlässige Spektraldaten.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptziel | Auswirkung auf das Kristallgitter |

|---|---|---|---|

| Erhitzen | 650–700 °C | Aggregate dissoziieren | Bricht Bindungen von verklumpten Verunreinigungsionen |

| Halten | Konstante Hitze | Homogenisierung | Erzwingt zufällige Neuverteilung von Ionen |

| Schnelle Abkühlung | Schneller Abfall auf Umgebungstemperatur | Phasenfixierung | Friert Ionen in einem gleichmäßigen, dispergierten Zustand ein |

| Endzustand | Raumtemperatur | Baseline-Reset | Beseitigt thermische Geschichte für genaue TSL |

Präzision bei der thermischen Verarbeitung ist der Schlüssel zur wissenschaftlichen Genauigkeit. KINTEK bietet Hochleistungs-Muffelöfen, die speziell dafür entwickelt wurden, den kritischen Temperaturbereich von 650–700 °C zu erreichen und zu stabilisieren, der für die Homogenisierung von Kristallen erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an die einzigartigen Forschungsanforderungen Ihres Labors angepasst werden können. Stellen Sie sicher, dass Ihre Spektraldaten niemals durch inkonsistente thermische Geschichte beeinträchtigt werden. Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- K. Shunkeyev, Zarina Serikkaliyeva. The Nature of High-Temperature Peaks of Thermally Stimulated Luminescence in NaCl:Li and KCl:Na Crystals. DOI: 10.3390/cryst15010067

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK

- Was sind die Vorteile der Verwendung eines kundenspezifischen Multimode-Mikrowellen-Reaktionsofens? Steigern Sie die Synthesgeschwindigkeit um 90 %

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen