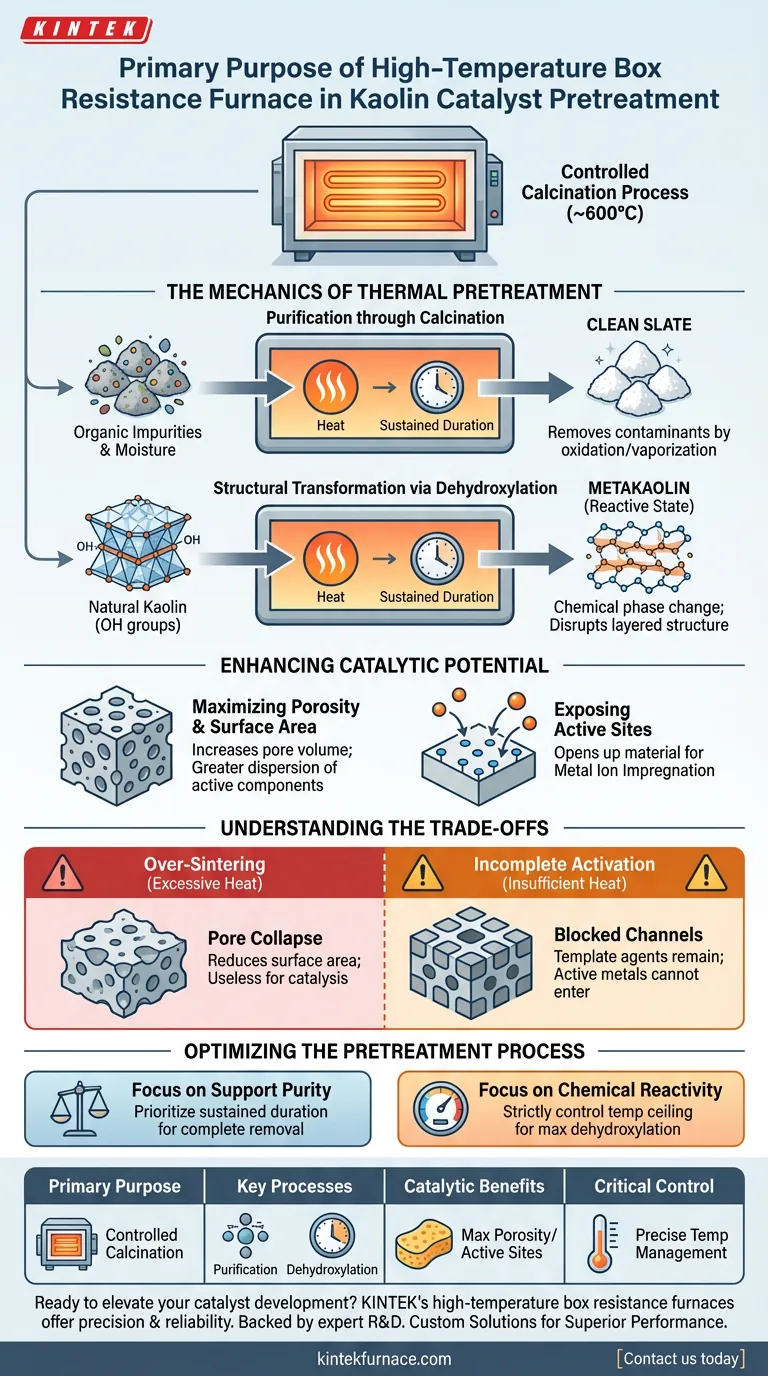

Der Hauptzweck der Verwendung eines Hochtemperatur-Boxwiderstandsofens bei der Vorbehandlung von Kaolinkatalysatoren ist die Durchführung eines kontrollierten Kalzinierungsprozesses, typischerweise bei 600 °C. Diese Wärmebehandlung ist entscheidend für die Reinigung des Rohmaterials durch Beseitigung organischer Verunreinigungen und Feuchtigkeit, während gleichzeitig seine physikalische Struktur zur Verbesserung der chemischen Reaktivität verändert wird.

Durch die Auslösung der Dehydroxylierung und die Entfernung flüchtiger Bestandteile verwandelt der Ofen rohen Kaolin in eine hochporöse Trägerstruktur. Dies ist unerlässlich, um die Oberfläche zu maximieren und die aktiven Zentren freizulegen, die für eine effektive Metallionenimprägnierung erforderlich sind.

Die Mechanik der thermischen Vorbehandlung

Reinigung durch Kalzinierung

Natürlicher Kaolin enthält oft organische Materie, Feuchtigkeit und andere flüchtige Verunreinigungen, die die katalytische Leistung beeinträchtigen können.

Der Hochtemperatur-Ofen sorgt dafür, dass diese Verunreinigungen gründlich oxidiert oder verdampft werden. Durch die Aufrechterhaltung einer anhaltenden Temperatur (z. B. 600 °C für 10 Stunden) garantiert der Prozess eine "saubere Weste" für den Katalysatorträger.

Strukturelle Umwandlung durch Dehydroxylierung

Über die einfache Reinigung hinaus induziert der Ofen eine chemische Phasenänderung, die als Dehydroxylierung bekannt ist.

Hitze verursacht die Entfernung von Hydroxylgruppen (-OH) aus dem Kaolinkristallgitter. Diese Umwandlung stört die ursprüngliche Schichtstruktur des Tons und wandelt ihn in einen reaktiveren Zustand um, der oft als Metakaolin bezeichnet wird.

Verbesserung des katalytischen Potenzials

Maximierung von Porosität und Oberfläche

Die Entfernung von innerem Wasser und organischen Polymeren schafft Hohlräume im Material.

Dies erhöht signifikant das Porenvolumen und die spezifische Oberfläche des Kaolins. Eine größere Oberfläche ermöglicht eine größere Dispersion aktiver katalytischer Komponenten im späteren Verlauf des Herstellungsprozesses.

Freilegung aktiver Zentren

Damit ein Katalysator funktionieren kann, muss er zugängliche Stellen haben, an denen chemische Reaktionen stattfinden können.

Die Wärmebehandlung "öffnet" das Material und legt spezifische aktive Zentren frei. Diese Vorbereitung ist eine Voraussetzung für die Metallionenimprägnierung und stellt sicher, dass nachfolgende aktive Metalle (wie Nickel oder Kupfer) fest haften und sich gleichmäßig verteilen können.

Verständnis der Kompromisse

Das Risiko einer Über-Sinterung

Obwohl hohe Hitze notwendig ist, können übermäßige Temperaturen oder Dauern nachteilig sein.

Wenn die Temperatur den optimalen Bereich überschreitet (z. B. deutlich über den notwendigen Dehydroxylierungspunkt hinaus in Richtung 1000 °C+), kann das Material zu sintern beginnen. Beim Sintern kollabieren und verschmelzen die Poren, was die Oberfläche drastisch reduziert und den Träger für die Katalyse unbrauchbar macht.

Unvollständige Aktivierung

Umgekehrt entfernt unzureichende Erwärmung nicht vollständig die Templatagentien oder organischen Rückstände.

Dadurch bleiben Porenkanäle blockiert, was verhindert, dass die aktiven Metallkomponenten in die Struktur eindringen. Eine präzise Temperaturkontrolle ist daher die wichtigste Variable im Betrieb des Widerstandsofens.

Optimierung des Vorbehandlungsprozesses

Um eine Trägerstruktur von höchster Qualität für Katalysatoren zu gewährleisten, richten Sie Ihre Ofenparameter an Ihren spezifischen Materialzielen aus.

- Wenn Ihr Hauptaugenmerk auf der Reinheit des Trägers liegt: Priorisieren Sie eine anhaltende Dauer bei der Oxidationstemperatur, um die vollständige Entfernung aller organischen Polymere und Rückstände sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reaktivität liegt: Kontrollieren Sie die Temperaturobergrenze streng, um die Dehydroxylierung zu maximieren, ohne strukturellen Kollaps oder Sintern zu verursachen.

Die Wirksamkeit Ihres Endkatalysators wird nicht durch die Metallbeladung bestimmt, sondern durch die Qualität des thermischen Fundaments, das während dieser Vorbehandlungsphase gelegt wird.

Zusammenfassungstabelle:

| Aspekt | Beschreibung/Auswirkung |

|---|---|

| Hauptzweck | Kontrollierte Kalzinierung (typischerweise ~600 °C) zur Vorbehandlung von Kaolin. |

| Schlüsselprozesse | Reinigung (entfernt organische Verunreinigungen, Feuchtigkeit), Dehydroxylierung (Umwandlung in Metakaolin). |

| Katalytische Vorteile | Maximiert Porosität & Oberfläche, legt aktive Zentren für Metallionenimprägnierung frei. |

| Kritische Kontrolle | Präzise Temperaturregelung verhindert Über-Sinterung und gewährleistet vollständige Aktivierung. |

Sind Sie bereit, Ihre Katalysatorentwicklung zu verbessern? Die Hochtemperatur-Boxwiderstandöfen von KINTEK bieten die Präzision und Zuverlässigkeit, die für eine optimale Kaolin-Vorbehandlung und darüber hinaus erforderlich sind. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für spezifische Bedürfnisse anpassbar sind. Erzielen Sie überlegene Materialleistung mit unseren fortschrittlichen Lösungen – kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck der Behandlung von Keramikproben in einem Laborofen? Optimieren Sie die Leitfähigkeit Ihrer Silberpaste

- Welche Rolle spielt eine Muffelofen bei der Herstellung von BCZY712-Elektrolytpulver? Perfekte Phasenreinheit erzielen

- Wie erleichterte eine Hochtemperatur-Muffelofen die Umwandlung von Vorläufern in Spinell-Typ NiCo2O4?

- Welche Rolle spielen Muffelöfen in der Keramikindustrie? Unerlässlich für Präzisionsbrand und Reinheit

- Welche Automatisierungsfunktionen bieten moderne Muffelöfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Warum wird ein Vakuum-Muffelofen für die Nahanalyse verwendet? Präzise Biomassebewertung & Reaktivitätsanalyse

- Welche Temperaturbereiche können moderne Muffelöfen abdecken? Präzision bis zu 1800 °C erreichen

- Warum gelten moderne Muffelöfen als energieeffizient? Entdecken Sie wichtige Innovationen für geringere Kosten