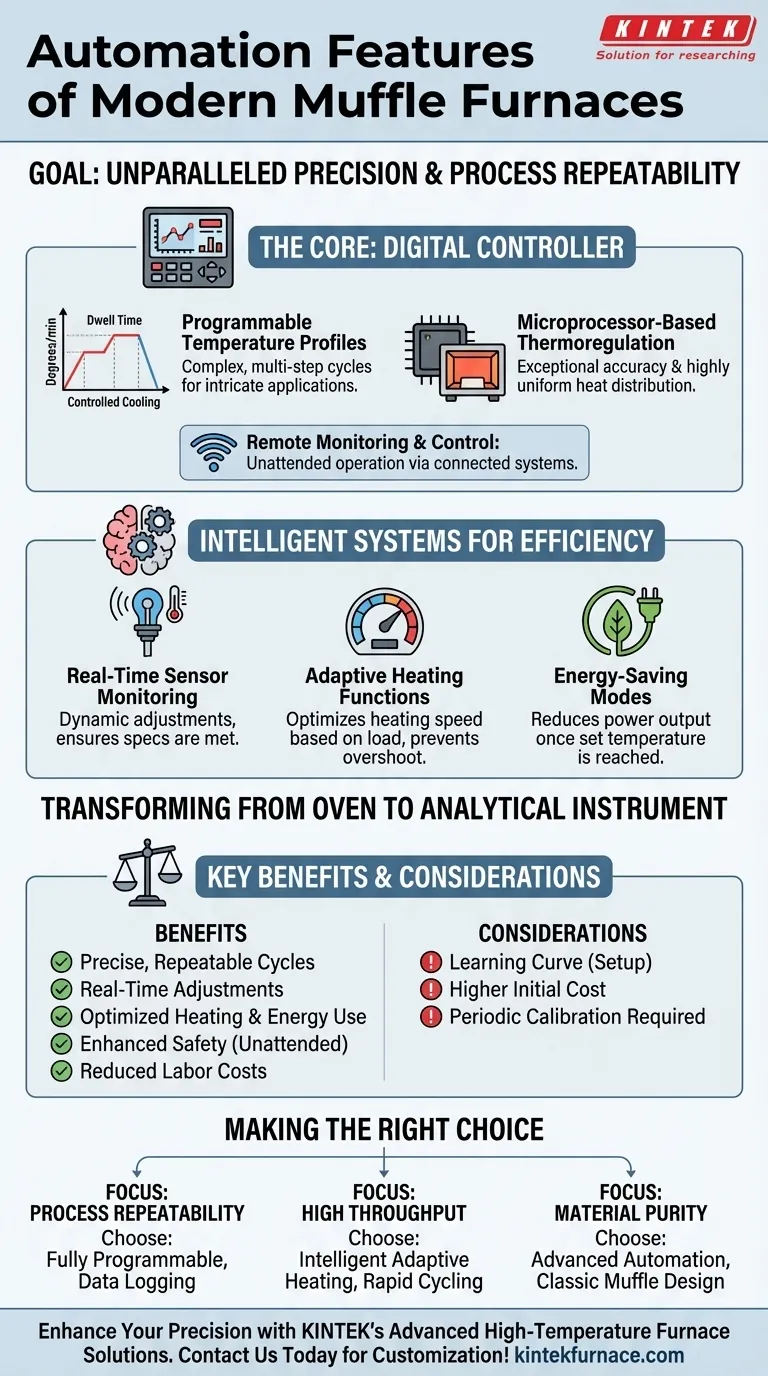

Kurz gesagt: Die Automatisierung moderner Muffelöfen erfolgt hauptsächlich durch programmierbare digitale Steuerungen, integrierte Sensorsysteme und intelligente Heizfunktionen. Diese Funktionen ermöglichen eine präzise, wiederholbare Steuerung der Heiz- und Abkühlzyklen, wodurch der Bedarf an manueller Überwachung erheblich reduziert und menschliche Fehler minimiert werden.

Der Kernzweck dieser Automatisierung besteht darin, den Muffelofen von einem einfachen Hochtemperaturofen in ein zuverlässiges und effizientes Analysegerät zu verwandeln. Das Ziel ist es, unübertroffene Präzision und Prozesswiederholbarkeit bei gleichzeitiger Optimierung des Energieverbrauchs zu erreichen.

Der Kern der Automatisierung: Die Digitalsteuerung

Das Gehirn eines modernen Muffelofens ist seine digitale Steuerung. Diese Komponente ersetzt ältere analoge Anzeigen und manuelle Überwachung und ermöglicht einen hochentwickelten und unbeaufsichtigten Betrieb.

Programmierbare Temperaturprofile

Benutzer können komplexe Prozesszyklen mit mehreren Schritten programmieren. Dazu gehören die Einstellung spezifischer Aufheizraten (Grad pro Minute), präziser Haltezeiten bei Solltemperaturen und kontrollierter Abkühlraten.

Dieses Maß an Kontrolle ist entscheidend für komplizierte metallurgische, keramische und chemische Anwendungen, bei denen die thermische Historie des Materials seine endgültigen Eigenschaften bestimmt.

Mikroprozessorbasierte Temperaturregelung

Moderne Öfen verwenden mikroprozessorgesteuerte Temperaturregler, um eingestellte Temperaturen mit außergewöhnlicher Genauigkeit zu halten. Diese Systeme überwachen kontinuierlich die Ofenraumtemperatur und nehmen Mikroanpassungen an der Stromversorgung der Heizelemente vor.

Dies gewährleistet eine sehr gleichmäßige Wärmeverteilung im gesamten Kammerraum, was zu konsistenten und zuverlässigen Ergebnissen für jede Probe in einer Charge führt.

Fernüberwachung und -steuerung

Viele fortschrittliche Systeme ermöglichen die Fernüberwachung und sogar die Steuerung über einen angeschlossenen Computer oder ein Netzwerk. Diese Funktion vereinfacht kontinuierliche Produktionsprozesse und erhöht die Sicherheit, da Bediener den Ofen verwalten können, ohne physisch anwesend sein zu müssen.

Intelligente Systeme für Effizienz und Leistung

Über die grundlegende Programmierung hinaus integrieren moderne Öfen intelligente Funktionen, die Leistung und Energieverbrauch in Echtzeit aktiv optimieren.

Echtzeit-Sensorüberwachung

Eingebettete Sensoren verfolgen kontinuierlich Schlüsselparameter wie Temperatur und bei einigen Spezialmodellen auch Druck oder Gasfluss. Diese Daten ermöglichen es der Steuerung, dynamische Anpassungen vorzunehmen und sicherzustellen, dass der Prozess von Anfang bis Ende innerhalb enger Spezifikationen bleibt.

Adaptive Heizfunktionen

Intelligente Heizfunktionen können die Heizgeschwindigkeit automatisch an die Last und die Prozessanforderungen anpassen. Dies gewährleistet die schnellstmögliche Aufheizzeit, ohne die Solltemperatur zu überschreiten, wodurch sowohl Zeit als auch Energie gespart werden.

Energiesparmodi

Fortschrittliche Keramikfaserisolierung und hochleistungsfähige Heizelemente (wie Siliziumkarbid) bilden die Grundlage für ein energieeffizientes Design.

Die Automatisierung baut darauf mit Energiesparmodi auf, die den Stromverbrauch erheblich reduzieren, sobald eine eingestellte Temperatur erreicht ist, und die Stabilität bei minimalem Energieverbrauch aufrechterhalten.

Die Abwägungen verstehen

Obwohl die Automatisierung erhebliche Vorteile bietet, ist es wichtig, die damit verbundenen Überlegungen zu verstehen.

Komplexität versus Einfachheit

Die erweiterte Funktionalität einer programmierbaren Steuerung führt zu einer gewissen Lernkurve. Obwohl sie die Ausführung komplexer, sich wiederholender Aufgaben vereinfacht, kann die erstmalige Einrichtung und Programmierung aufwändiger sein als die Bedienung eines einfachen Analogofens.

Kosten für erweiterte Funktionen

Öfen, die mit hochentwickelter Automatisierung und hochpräzisen Sensoren ausgestattet sind, haben einen höheren Anschaffungspreis. Diese Investition muss gegen die langfristigen Vorteile einer verbesserten Prozesskontrolle, reduzierter Arbeitskosten und größerer Energieeffizienz abgewogen werden.

Kalibrierung und Wartung

Digitale Steuerungen und Sensoren erfordern eine regelmäßige Kalibrierung, um ihre Genauigkeit zu gewährleisten. Dies ist ein entscheidender Wartungsschritt, um sicherzustellen, dass der Ofen weiterhin als Präzisionsinstrument arbeitet und Ihre Ergebnisse gültig und rückverfolgbar bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Automatisierungsfähigkeiten auf Ihre spezifischen betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Dokumentation liegt: Bevorzugen Sie einen Ofen mit einer voll programmierbaren Steuerung und Datenprotokollierungsfunktionen, um konsistente, nachvollziehbare Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Betriebseffizienz liegt: Suchen Sie nach Modellen mit intelligenten, adaptiven Heizfunktionen, schnellen Zyklen und erweiterten Energiesparmodi, um Zykluszeiten und Energiekosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für empfindliche Analysen liegt: Stellen Sie sicher, dass die fortschrittliche Automatisierung mit einem klassischen Muffeldesign kombiniert wird, das die Probe effektiv von Verunreinigungen der Heizelemente isoliert.

Letztendlich ermöglicht Ihnen die moderne Automatisierung, den Ofen nicht nur als Wärmequelle, sondern als präzises und zuverlässiges Instrument für Ihre Arbeit zu betrachten.

Zusammenfassungstabelle:

| Automatisierungsmerkmal | Hauptvorteil |

|---|---|

| Programmierbare Digitalsteuerungen | Ermöglicht präzise, wiederholbare mehrstufige Temperaturzyklen |

| Integrierte Sensorsysteme | Überwacht Temperatur und andere Parameter für Echtzeitanpassungen |

| Intelligente Heizfunktionen | Optimiert Heizraten und Energieverbrauch basierend auf der Last |

| Fernüberwachung und -steuerung | Ermöglicht unbeaufsichtigten Betrieb und erhöhte Sicherheit |

| Energiesparmodi | Reduziert den Stromverbrauch bei gleichzeitiger Aufrechterhaltung der Temperaturstabilität |

Steigern Sie die Präzision und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohrofen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle tiefgreifend an Ihre einzigartigen experimentellen Anforderungen angepasst werden können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Automatisierungsfunktionen Ihre thermischen Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen