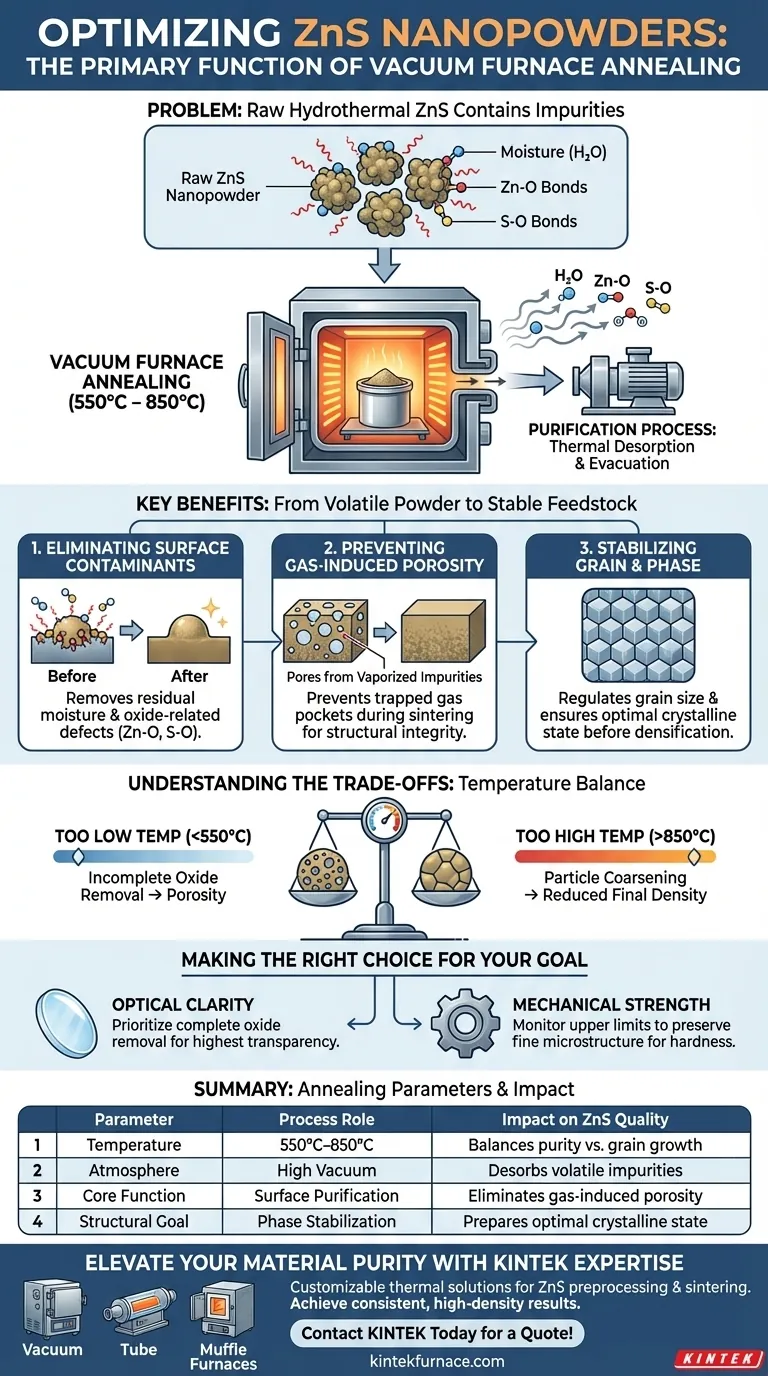

Die Hauptfunktion der Vakuumglühung besteht darin, die Oberfläche von Zinksulfid (ZnS)-Nanopulvern durch Eliminierung von Restfeuchtigkeit und oxidbedingten Defekten zu reinigen. Dieser Vorbehandlungsschritt, der typischerweise zwischen 550 °C und 850 °C durchgeführt wird, ist entscheidend für die Entfernung von Verunreinigungen wie Zn-O- und S-O-Bindungen, die während der hydrothermischen Synthese natürlich entstehen.

Durch das Ausspülen flüchtiger Verunreinigungen und Oxide, bevor das Material verdichtet wird, verhindert die Vakuumglühung eine gasinduzierte Porosität und stellt sicher, dass die endgültige Keramik eine strukturelle Integrität aufweist. Sie dient als entscheidende Brücke zwischen der Rohpulversynthese und dem Hochdichtsintern.

Die Rolle der Glühung bei der Defektreduktion

Entfernung von Oberflächenverunreinigungen

ZnS-Nanopulver, die mittels hydrothermischer Methoden synthetisiert werden, weisen oft erhebliche Oberflächenverunreinigungen auf. Dazu gehören Restfeuchtigkeit und spezifische Oxidbindungen wie Zn-O und S-O.

Die Vakuumglühung zielt thermisch auf diese Defekte ab. Durch die Hitzeeinwirkung auf das Pulver im Vakuum werden diese flüchtigen Komponenten desorbiert und aus dem Material evakuiert.

Verhinderung von gasinduzierter Porosität

Wenn Oberflächenoxide und Feuchtigkeit unbehandelt bleiben, werden sie in späteren Verarbeitungsstufen zu einer erheblichen Belastung. Wenn das Pulver den hohen Temperaturen des Sinterns oder Heißpressens ausgesetzt wird, verdampfen diese Verunreinigungen.

Diese Verdampfung erzeugt eingeschlossene Gasblasen im Material. Durch vorheriges Glühen wird die Quelle dieser Gase entfernt, wodurch die Bildung von Poren verhindert wird, die die endgültige Keramik schwächen würden.

Stabilisierung von Körnern und Phasen

Über die Reinigung hinaus wirkt die Glühung als Kontrollmechanismus für die physikalische Struktur des Materials. Sie hilft bei der Regulierung der Korngröße, bevor das Pulver der endgültigen Verdichtung unterzogen wird.

Der Prozess unterstützt auch die Steuerung der Phasentransformation. Dies stellt sicher, dass das Pulver für die nachfolgenden Verarbeitungsschritte im optimalen kristallinen Zustand vorliegt.

Verständnis der Kompromisse

Temperaturgleichgewicht und Partikelwachstum

Obwohl die Glühung für die Reinheit notwendig ist, muss die Prozesstemperatur sorgfältig kalibriert werden (typischerweise 550 °C–850 °C).

Wenn die Temperatur zu niedrig ist, ist die Entfernung von Oxiddefekten unvollständig, was später zu Porosität führt.

Wenn die Temperatur zu hoch ist, können die Partikel vorzeitig zu wachsen oder zu sintern beginnen. Übermäßiges Kornwachstum in dieser Phase kann die Triebkraft für die Verdichtung im endgültigen Sinterprozess verringern und die Enddichte begrenzen.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer ZnS-Keramiken zu optimieren, stimmen Sie Ihre Glühparameter auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie die vollständige Oxidentfernung, um Streuzentren und Gasblasen zu eliminieren und die höchstmögliche Transparenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Überwachen Sie die oberen Temperaturgrenzen sorgfältig, um übermäßiges Kornwachstum zu verhindern und die für die Härte erforderliche feine Mikrostruktur zu erhalten.

Eine korrekt durchgeführte Vakuumglühung verwandelt ein flüchtiges Rohpulver in ein stabiles Ausgangsmaterial, das für die Hochleistungsfertigung bereit ist.

Zusammenfassungstabelle:

| Parameter | Prozessrolle | Auswirkung auf die ZnS-Qualität |

|---|---|---|

| Temperaturbereich | 550 °C – 850 °C | Balanciert Reinheit vs. Kornwachstumskontrolle |

| Atmosphäre | Hochvakuum | Desorbiert flüchtige Verunreinigungen wie Zn-O- und S-O-Bindungen |

| Kernfunktion | Oberflächenreinigung | Eliminiert gasinduzierte Porosität in Endkeramiken |

| Strukturelles Ziel | Phasenstabilisierung | Bereitet den optimalen kristallinen Zustand für das Sintern vor |

Verbessern Sie Ihre Materialreinheit mit KINTEK Expertise

Lassen Sie nicht zu, dass Oberflächenfehler Ihre fortschrittliche Keramikproduktion beeinträchtigen. KINTEK bietet hochmoderne thermische Lösungen, einschließlich spezialisierter Vakuum-, Rohr- und Muffelöfen, die für die anspruchsvollen Anforderungen der ZnS-Vorbehandlung und des Sinterns entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihnen zu helfen, die perfekte Balance zwischen Kornkontrolle und Oxidentfernung zu erreichen. Ob Sie sich auf optische Klarheit oder mechanische Festigkeit konzentrieren, unsere Hochtemperatur-Laböfen gewährleisten konsistente Ergebnisse mit hoher Dichte.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Nachteile der Verwendung eines Vakuumofens? Hohe Kosten, Materialbeschränkungen und mehr

- Was ist der Prozess des Vakuumtemperns? Erhalten Sie helle, oxidfreie Teile mit überlegener Zähigkeit

- Was sind die Vorteile der Vakuumwärmebehandlung für Werkstücke? Erhöhte Präzision und Haltbarkeit

- Was ist ein Vakuumofen und wie unterscheidet er sich von Standardöfen? Entdecken Sie die überlegene Wärmebehandlung für Reinheit und Präzision

- Warum ist ein Hochvakuum-Entgasungssystem für Pulverproben unerlässlich? Präzise Daten zur Wasseradsorption sicherstellen

- Warum ist die Kontrolle des Schwefelgehalts für die Entfernung von Zinnverunreinigungen von Vorteil? Optimieren Sie die Effizienz der Vakuumstahlherstellung

- Warum einen Vakuumtrockenschrank für Verbundfüllstoffe verwenden? Schutz der Materialintegrität & Verhinderung von Oxidation

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Hochentropielegierungspulvern? Gewährleistung einer maximalen Sinterdichte