Im Grunde ist ein Vakuumofen nicht universell überlegen; er ist ein Spezialwerkzeug, das für spezifische Ergebnisse entwickelt wurde. Seine Hauptnachteile sind erhebliche finanzielle Investitionen und betriebliche Einschränkungen, die ihn für bestimmte Materialien und die Massenproduktion mit geringen Margen ungeeignet machen. Während er sich hervorragend zur Herstellung von Teilen mit außergewöhnlicher Reinheit und Materialeigenschaften eignet, sind diese Vorteile mit hohen Kosten verbunden.

Ein Vakuumofen tauscht Kosten und Komplexität gegen Kontrolle. Die Entscheidung für seinen Einsatz hängt von einer einfachen Frage ab: Überwiegt der Wert der Verhinderung von Oxidation und Kontamination die höheren Anfangsinvestitionen, die gestiegenen Betriebskosten und die spezifischen Materialbeschränkungen?

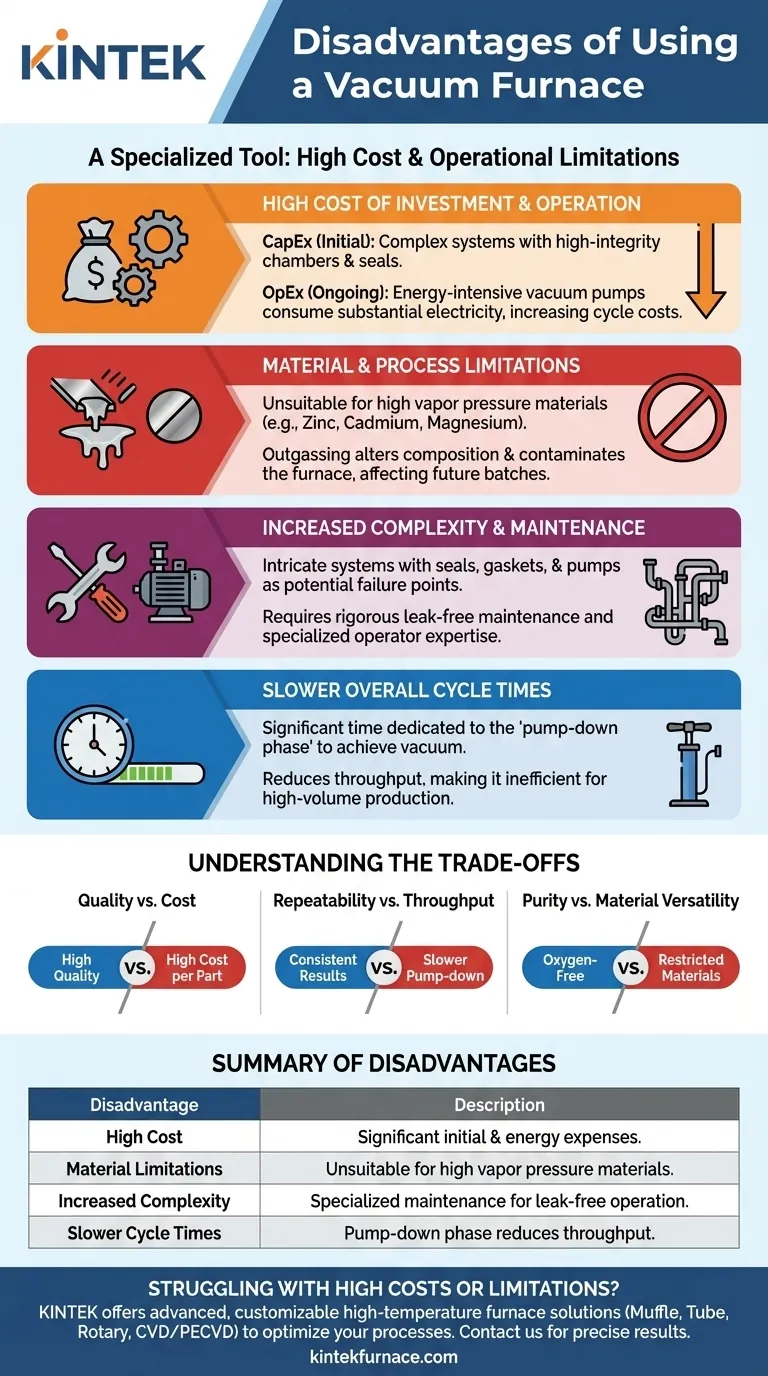

Ein genauerer Blick auf die Hauptnachteile

Obwohl die Technologie hinter Vakuumöfen eine beispiellose Umgebungskontrolle bietet, führt sie zu mehreren kritischen Nachteilen, die bei jeder Prozessentscheidung berücksichtigt werden müssen.

Die hohen Kosten für Investition und Betrieb

Die größte Hürde ist finanzieller Natur. Diese Kosten sind zweifacher Natur: der anfängliche Kaufpreis (CapEx) und die laufenden Betriebskosten (OpEx).

Vakuumofensysteme sind mechanisch komplex und erfordern hochdichte Kammern, anspruchsvolle Dichtungen und leistungsstarke Pumpsysteme. Diese fortschrittliche Konstruktion führt zu einem wesentlich höheren Anschaffungspreis im Vergleich zu herkömmlichen atmosphärischen Öfen.

Betrieblich ist der Hauptkostentreiber die Energie. Obwohl die Ofenkammer selbst thermisch sehr effizient sein kann, verbrauchen die Vakuumpumpen, die zur Erreichung und Aufrechterhaltung des niedrigen Drucks erforderlich sind, erheblich viel Strom. Dies macht etwaige Energieeinsparungen durch bessere Isolierung oft zunichte und führt zu höheren Gesamtkosten pro Zyklus.

Material- und Prozessbeschränkungen

Eine Vakuumumgebung ist nicht für alle Materialien geeignet. Die Bedingungen mit niedrigem Druck können dazu führen, dass Elemente mit hohem Dampfdruck (wie Zink, Cadmium, Magnesium oder Blei) aus der Legierung „entgasen“ oder verdampfen.

Diese Verdampfung kann zwei negative Auswirkungen haben: Sie kann die chemische Zusammensetzung und die Eigenschaften des Werkstücks verändern, und das verdampfte Material kann das Innere des Ofens kontaminieren und zukünftige Chargen beeinträchtigen. Dies macht Vakuumöfen ungeeignet für die Verarbeitung bestimmter Messinge, Bronzelegierungen oder anderer spezifischer Legierungen.

Erhöhte Komplexität und Wartung

Die Hinzufügung eines Vakuumsystems führt zu erheblicher mechanischer Komplexität. Dichtungen, Gummidichtungen, Ventile und Pumpen sind potenzielle Fehlerquellen, die spezielle Kenntnisse für die Fehlerbehebung und Wartung erfordern.

Ein tiefes Vakuum zu erreichen und zu halten, erfordert ein makelloses, leckfreies System. Dies erfordert strenge Wartungspläne und ein höheres Maß an Bedienerkönnen im Vergleich zur relativen Einfachheit eines atmosphärischen Ofens.

Langsamere Gesamtzykluszeiten

Obwohl die Heiz- und Abkühlraten in einem Vakuumofen sehr schnell sein können, kann die Gesamtzykluszeit länger sein. Ein erheblicher Teil jedes Zyklus entfällt auf die Pump-Down-Phase – die Zeit, die die Pumpen benötigen, um die Luft aus der Kammer zu entfernen und das angestrebte Vakuumniveau zu erreichen.

Für Anwendungen, die einen hohen Durchsatz erfordern, kann diese nicht-produktive Zeit für das Evakuieren zu einem großen Engpass werden und die Anzahl der täglich verarbeiteten Chargen reduzieren.

Die Abwägungen verstehen

Die Entscheidung für einen Vakuumofen ist eine Übung im Abwägen seiner deutlichen Vorteile gegen seine klaren Nachteile. Die „richtige“ Wahl hängt vollständig von den spezifischen Anforderungen des Endprodukts ab.

Qualität vs. Kosten

Dies ist die zentrale Abwägung. Ein Vakuumofen erzeugt außergewöhnlich saubere, glänzende Teile ohne Oberflächenoxidation und mit überlegenen metallurgischen Eigenschaften. Dies ist für kritische Anwendungen wie Turbinenschaufeln in der Luftfahrt oder medizinische Implantate nicht verhandelbar. Diese Premium-Qualität hat jedoch aufgrund der Geräte- und Energiekosten einen höheren Preis pro Teil.

Wiederholbarkeit vs. Durchsatz

Die streng kontrollierte digitale Umgebung eines Vakuumofens stellt sicher, dass jeder Zyklus praktisch identisch ist, was zu hochgradig wiederholbaren Ergebnissen führt. Diese Konsistenz ist ein großer Vorteil für die Qualitätskontrolle. Sie geht jedoch oft auf Kosten des Durchsatzes, da für jede Charge eine Evakuierungszeit erforderlich ist.

Reinheit vs. Materialvielfalt

Der Hauptvorteil eines Vakuums ist die Eliminierung von Sauerstoff und anderen reaktiven Gasen. Dies garantiert eine reine Verarbeitungsumgebung. Der Kompromiss besteht darin, dass Sie bei der Verarbeitung von Materialien, die unter Vakuum flüchtig sind, eingeschränkt sind, was die universelle Anwendbarkeit des Ofens begrenzt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte vom Endziel bestimmt werden. Ein Vakuumofen ist ein ausgezeichnetes Werkzeug, aber nur, wenn er für das richtige Problem eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Reinheit liegt: Die hohen Kosten und die Komplexität sind notwendige Investitionen, um die erforderliche Qualität für kritische Komponenten in der Luft- und Raumfahrt, der Medizin oder der fortschrittlichen Elektronik zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigen Kosten liegt: Ein atmosphärischer Ofen oder ein Ofen mit Schutzgasatmosphäre ist fast immer die wirtschaftlichere Wahl, insbesondere wenn eine leichte Oberflächenoxidation akzeptabel ist oder später entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise Steuerung und Wiederholbarkeit eines Vakuumofens machen ihn zu einem unschätzbaren Werkzeug für die Entwicklung neuer Legierungen und Wärmebehandlungsprozesse und rechtfertigen die Investition.

Letztendlich erfordert die Auswahl der richtigen Ofentechnologie ein klares Verständnis der nicht verhandelbaren Anforderungen Ihres Produkts.

Zusammenfassungstabelle:

| Nachteil | Beschreibung |

|---|---|

| Hohe Kosten | Erhebliche Anfangsinvestition und laufende Energiekosten für Vakuumpumpen. |

| Materialbeschränkungen | Ungeeignet für Materialien mit hohem Dampfdruck wie Zink, was zu Kontamination führt. |

| Erhöhte Komplexität | Erfordert spezialisierte Wartung für Dichtungen, Pumpen und leckagefreien Betrieb. |

| Langsamere Zykluszeiten | Die Evakuierungsphase reduziert den Durchsatz und macht ihn ineffizient für die Massenproduktion. |

Haben Sie Probleme mit hohen Kosten oder Materialbeschränkungen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifender Anpassung an, um Herausforderungen wie die von Vakuumöfen zu meistern. Ob in der Luft- und Raumfahrt, der Medizintechnik oder der F&E, unser Fachwissen gewährleistet präzise, effiziente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Mehrwert schaffen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision