Im Kern ist das Vakuumtempern ein hochkontrollierter Wärmebehandlungsprozess zum Wiedererwärmen zuvor gehärteter Stahl- oder Legierungskomponenten. Er wird in einem versiegelten Ofen durchgeführt, aus dem die Luft entfernt wurde, wodurch die Eigenschaften des Materials modifiziert werden können, ohne unerwünschte Oberflächenreaktionen wie Oxidation zu verursachen.

Der entscheidende Vorteil des Vakuumtemperns ist nicht nur die Wärmebehandlung selbst, sondern die makellose atmosphärische Kontrolle. Durch die Entfernung von Sauerstoff verbessert der Prozess die mechanischen Eigenschaften eines Teils und erzeugt gleichzeitig ein sauberes, helles Oberflächenfinish, wodurch oft die Notwendigkeit sekundärer Reinigungsarbeiten entfällt.

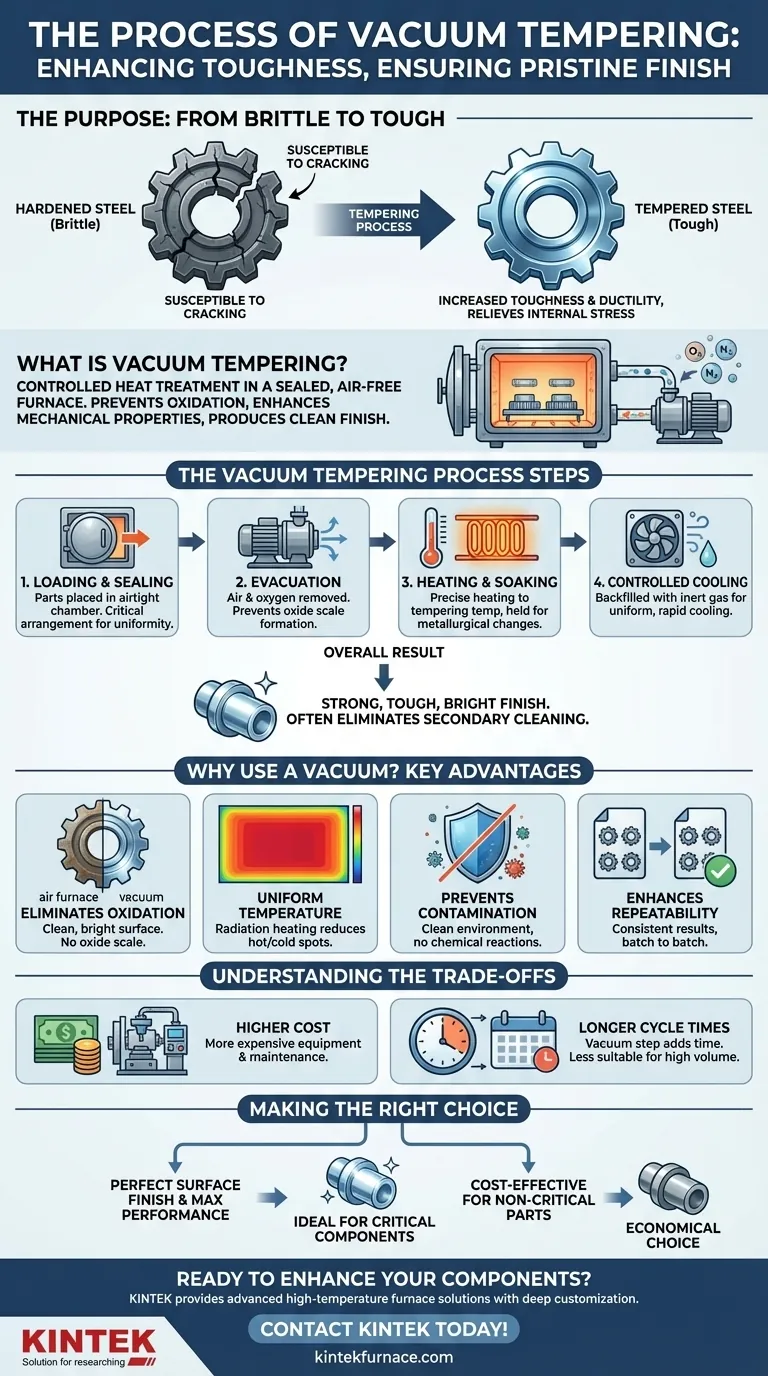

Der Zweck des Temperns: Von spröde zu zäh

Das Tempern ist ein notwendiger zweiter Schritt, nachdem ein Metallteil gehärtet wurde. Das Verständnis seines Zwecks ist der Schlüssel zum Verständnis des Werts der Durchführung in einem Vakuum.

Das Problem mit gehärtetem Stahl

Wenn Stahl erhitzt und dann schnell abgekühlt (abgeschreckt) wird, um eine hohe Härte zu erreichen, wird er extrem spröde. Obwohl er sehr verschleißfest ist, ist er anfällig für Rissbildung oder Bruch bei scharfen Stößen oder Belastungen.

Diese Sprödigkeit macht das gehärtete Teil für die meisten praktischen Anwendungen, von Schneidwerkzeugen bis hin zu Strukturkomponenten, ungeeignet.

Wie das Tempern die Lösung bietet

Beim Tempern wird das gehärtete Teil auf eine präzise Temperatur erhitzt, die weit unter seiner Härtetemperatur liegt, und für eine bestimmte Zeit gehalten.

Dieser Prozess tauscht einen geringen Teil der Härte gegen eine signifikante Steigerung der Zähigkeit und Duktilität ein. Er baut die während des Abschreckens entstandenen inneren Spannungen ab, was zu einer Komponente führt, die sowohl stark als auch widerstandsfähig ist.

Wie der Vakuumtemperprozess funktioniert

Der Prozess ist eine Abfolge hochkontrollierter Schritte, die jeweils zur Endqualität des Teils beitragen.

Schritt 1: Beschicken und Abdichten

Die Teile werden in den Vakuumofen geladen, der dann versiegelt wird, um eine luftdichte Kammer zu schaffen. Die Anordnung der Teile ist entscheidend, um eine gleichmäßige Exposition gegenüber sowohl Hitze als auch Vakuum zu gewährleisten.

Schritt 2: Evakuierung (Erzeugung des Vakuums)

Ein Vakuumpumpensystem entfernt die Luft und andere Gase aus der Kammer. Das Hauptziel ist die Entfernung von Sauerstoff, dem Mittel, das für die Bildung von Oxidschuppen (Verfärbung) auf der Metalloberfläche bei hohen Temperaturen verantwortlich ist.

Schritt 3: Kontrolliertes Erhitzen und Halten (Soaking)

Sobald das gewünschte Vakuumniveau erreicht ist, erhöhen Heizelemente die Temperatur der Teile. Die Steuerungssysteme in einem Vakuumofen sind äußerst präzise und stellen sicher, dass sich das gesamte Teil gleichmäßig erwärmt.

Die Teile werden dann auf der Ziel-Temperiertemperatur gehalten – eine Phase, die als „Halten“ (Soaking) bezeichnet wird –, um die metallurgischen Veränderungen im gesamten Material zu ermöglichen.

Schritt 4: Kontrolliertes Abkühlen

Nach dem Halten müssen die Teile abgekühlt werden. In einem Vakuumofen wird dies oft durch das Zurückfüllen der Kammer mit einem hochreinen Inertgas, wie Argon oder Stickstoff, beschleunigt, das dann durch einen Ventilator zirkuliert wird, um die Teile gleichmäßig abzukühlen.

Warum ein Vakuum verwenden? Die wichtigsten Vorteile

Die Verwendung einer Vakuumumgebung unterscheidet diesen Prozess vom herkömmlichen Tempern im atmosphärischen Ofen.

Eliminiert Oxidation und Verfärbung

Dies ist der sichtbarste Vorteil. Ohne Sauerstoff kann sich kein Oxidschuppen bilden. Die Teile kommen mit einer sauberen, hellen und oft glänzenden Oberfläche aus dem Ofen, genau so, wie sie hineingegeben wurden.

Dies kann die Notwendigkeit kostspieliger und zeitaufwändiger sekundärer Vorgänge wie Sandstrahlen, Beizen oder Schleifen zur Entfernung von Zunder überflüssig machen.

Gewährleistet gleichmäßige Temperatur

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies führt zu einer sehr gleichmäßigen und konsistenten Erwärmung und reduziert das Risiko von heißen oder kalten Stellen, die inkonsistente Eigenschaften innerhalb eines Teils erzeugen könnten.

Verhindert Oberflächenkontamination

Die Vakuumumgebung ist außergewöhnlich sauber. Sie verhindert unerwünschte chemische Reaktionen auf der Oberfläche des Teils und stellt sicher, dass dessen Integrität und Leistung nicht durch Verunreinigungen beeinträchtigt werden, die in einem Ofen mit offener Luft vorhanden sind.

Verbessert die Prozesswiederholbarkeit

Da die Atmosphäre so streng kontrolliert wird, bietet das Vakuumtempern eine außergewöhnlich hohe Wiederholbarkeit. Jede Charge kann unter identischen Bedingungen verarbeitet werden, was konsistente Ergebnisse von Teil zu Teil und von Charge zu Charge gewährleistet.

Die Kompromisse verstehen

Obwohl das Vakuumtempern leistungsstark ist, ist es nicht die Standardwahl für jede Anwendung. Objektivität erfordert die Anerkennung seiner Grenzen.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen und ihre zugehörigen Pumpsysteme sind in der Anschaffung und Wartung erheblich komplexer und teurer als Standard-Atmosphärenöfen.

Längere Zykluszeiten

Der Schritt des Evakuierens verlängert die gesamte Prozesszykluszeit. Bei Teilen mit hohem Volumen und geringer Marge, bei denen die Oberflächenbeschaffenheit irrelevant ist, kann diese zusätzliche Zeit ein Nachteil sein.

Nicht immer notwendig

Für Teile, bei denen eine Schicht aus Oxidschuppen akzeptabel ist oder später abgefräst wird, rechtfertigen die Kosten und der Zeitaufwand der Vakuumverarbeitung möglicherweise nicht den Nutzen. Für diese Anwendungen ist oft ein herkömmliches Temperverfahren ausreichend.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Temperverfahrens hängt vollständig von den Anforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Vakuumtempern ist die ideale Wahl, da es den Bedarf an Nachbearbeitung eliminiert und ein optisch makelloses Teil liefert.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung und Konsistenz liegt: Die präzise Temperaturuniformität und die saubere Umgebung eines Vakuumofens bieten die ultimative Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Ein herkömmliches Temperverfahren unter atmosphärischen Bedingungen ist wahrscheinlich wirtschaftlicher und effizienter, wenn eine gewisse Oberflächenoxidation akzeptabel ist.

Letztendlich ist die Wahl des Vakuumtemperns eine Investition in Qualität, Konsistenz und die Endoberfläche Ihrer Komponente.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| 1. Beschicken & Abdichten | Teile werden in eine luftdichte Kammer gelegt. | Bereitet die atmosphärische Kontrolle vor. |

| 2. Evakuierung | Luft und Sauerstoff werden durch Vakuumpumpen entfernt. | Verhindert Oxidation und Oberflächenzunder. |

| 3. Erhitzen & Halten | Präzises Erhitzen auf die Temperiertemperatur und Halten. | Baut innere Spannungen ab, erhöht die Zähigkeit. |

| 4. Abkühlen | Kammer wird mit Inertgas für gleichmäßiges Abkühlen zurückgefüllt. | Erhält die Teileintegrität und konsistente Eigenschaften. |

| Gesamtergebnis | Teile sind stark, zäh und haben ein helles Finish. | Macht oft eine sekundäre Reinigung überflüssig. |

Bereit, Ihre Metallkomponenten mit präzisem Vakuumtempern zu verbessern?

Unter Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK vielfältigen Laboren und Produktionsstätten fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Wärmebehandlungsanforderungen präzise zu erfüllen.

Investieren Sie in überlegene Qualität und Konsistenz für Ihre wichtigsten Komponenten. Lassen Sie sich von unseren Experten dabei unterstützen, helle, oxidfreie Oberflächen und verbesserte mechanische Eigenschaften zu erzielen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung