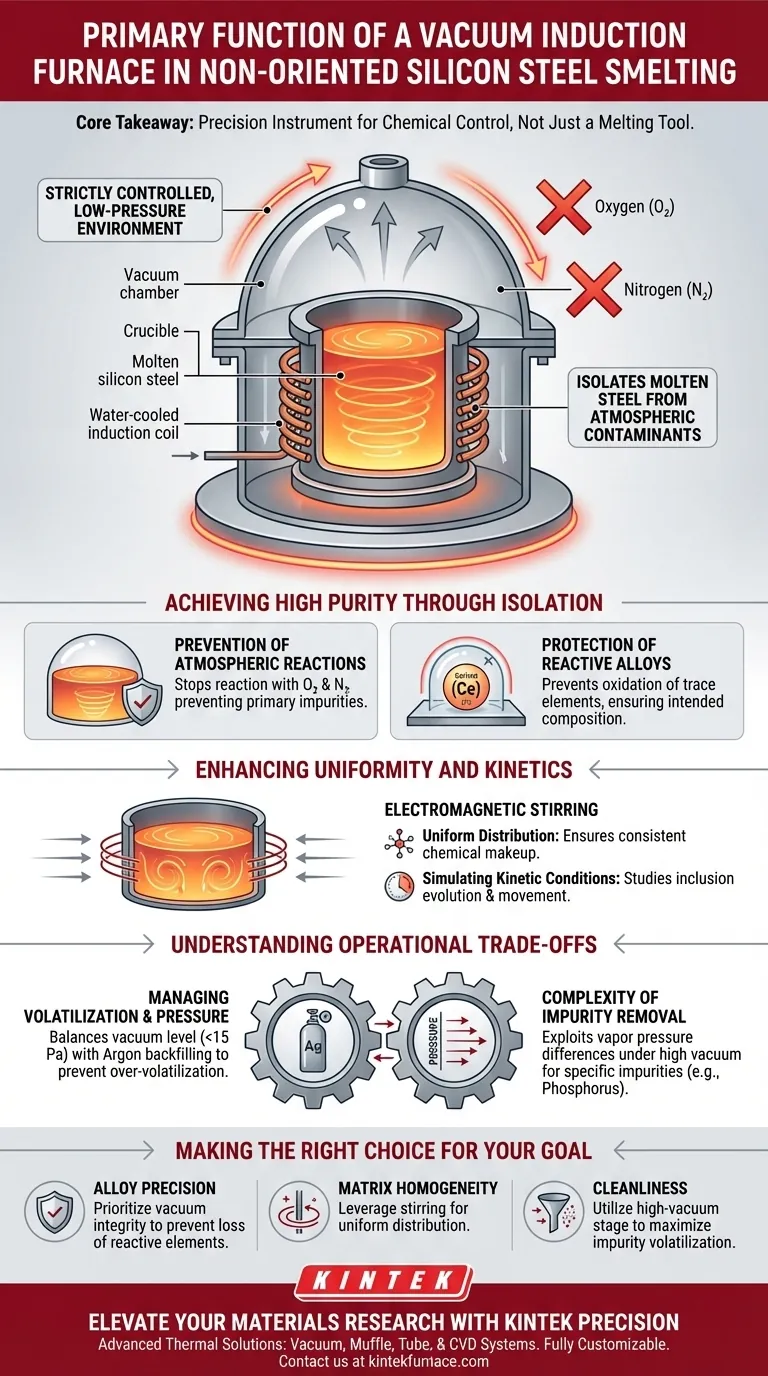

Die Hauptfunktion eines Vakuuminduktionsofens in diesem Zusammenhang besteht darin, eine streng kontrollierte Umgebung mit niedrigem Druck bereitzustellen, die geschmolzenen Stahl von atmosphärischen Verunreinigungen isoliert. Durch die Verwendung von Induktionserwärmung im Vakuum verhindert der Ofen die Reaktion der Schmelze mit Sauerstoff und Stickstoff und gewährleistet so eine hochreine Matrix und verhindert den Verlust reaktiver Legierungskomponenten.

Kernbotschaft: Der Vakuuminduktionsofen ist nicht nur ein Schmelzwerkzeug; er ist ein Präzisionsinstrument zur chemischen Kontrolle. Sein Hauptwert liegt in der Eliminierung atmosphärischer Störungen zum Schutz von Spurenelementen (wie Seltenerd-Cer) und zur Gewährleistung der strukturellen Integrität der nicht-orientierten Siliziumstahlmatrix.

Hohe Reinheit durch Isolation erzielen

Verhinderung atmosphärischer Reaktionen

Die grundlegende Herausforderung bei der Herstellung von nicht-orientiertem Siliziumstahl ist die Anfälligkeit des Materials für Verunreinigungen.

Der Vakuuminduktionsofen löst dies durch die Schaffung einer kontrollierten Niederdruckumgebung. Dies verhindert effektiv, dass der geschmolzene Stahl mit atmosphärischem Sauerstoff und Stickstoff reagiert, die die Hauptquellen für Verunreinigungen in Standard-Schmelzverfahren sind.

Schutz reaktiver Legierungskomponenten

Eine präzise Kontrolle der chemischen Zusammensetzung ist entscheidend für experimentelle Stahlgüten.

Diese Ofenkonfiguration ist speziell dafür ausgelegt, Spurenlegierungskomponenten wie Seltenerd-Cer zu schützen. Ohne die Vakuumumgebung würden diese empfindlichen Elemente schnell oxidieren, die beabsichtigte Zusammensetzung des Stahls verändern und seine Eigenschaften verschlechtern.

Verbesserung von Gleichmäßigkeit und Kinetik

Elektromagnetisches Rühren

Über das einfache Schmelzen hinaus nutzt der Ofen die Physik der Induktion, um die Qualität der Schmelze zu verbessern.

Die elektromagnetische Induktion erzeugt eine Rührwirkung in der geschmolzenen Stahlmasse. Dies fördert die gleichmäßige Verteilung der Legierungskomponenten und gewährleistet, dass die endgültige Ingote durchweg eine konsistente chemische Zusammensetzung aufweist.

Simulation kinetischer Bedingungen

Für experimentelle Zwecke ist das physikalische Verhalten der Schmelze ebenso wichtig wie ihre Chemie.

Die Rührwirkung und die kontrollierte Atmosphäre simulieren die notwendigen kinetischen Bedingungen für die Untersuchung der Entwicklung von Einschlüssen (Verunreinigungen) im Stahl. Dies ermöglicht es Forschern, die Bildung und Bewegung nichtmetallischer Partikel in einer stabilen Umgebung zu analysieren.

Betriebliche Kompromisse verstehen

Verwaltung von Verflüchtigung und Druck

Während die Vakuumumgebung den Stahl schützt, führt sie auch zu spezifischen Betriebsvariablen, die verwaltet werden müssen.

Benutzer müssen den Vakuumgrad (oftmals Reduzierung des Drucks auf unter 15 Pa) mit der Notwendigkeit einer Inertgasrückführung (typischerweise hochreines Argon) in Einklang bringen. Dies verhindert die Überverflüchtigung erwünschter Elemente und gewährleistet gleichzeitig den Schutz vor Oxidation.

Komplexität der Verunreinigungsentfernung

Das System ist sehr effektiv bei der Verhinderung von Oxidation, aber die Entfernung vorhandener Verunreinigungen erfordert eine sorgfältige Steuerung von Druckgradienten.

Beispielsweise können bestimmte Verunreinigungen wie Phosphor durch Ausnutzung von Dampfdruckunterschieden unter Hochvakuum entfernt werden, dies erfordert jedoch eine präzise thermische und Druckregelung, um den Verlust des Silizium-Basismaterials zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Vakuuminduktionsofens für experimentelle Schmelzvorgänge sollte Ihr operativer Fokus je nach Ihren spezifischen Forschungszielen verschoben werden:

- Wenn Ihr Hauptaugenmerk auf Legierungspräzision liegt: Priorisieren Sie die Vakuumintegrität, um den oxidativen Verlust reaktiver Elemente wie Cer oder Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Matrixhomogenität liegt: Nutzen Sie die elektromagnetischen Rührfähigkeiten, um eine gleichmäßige Verteilung der Elemente vor dem Guss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sauberkeit liegt: Nutzen Sie die Hochvakuumstufe, um die Verflüchtigung gasförmiger Verunreinigungen zu maximieren und nichtmetallische Einschlüsse abzutrennen.

Letztendlich dient der Vakuuminduktionsofen als Torwächter der Materialreinheit und verwandelt variable Rohmaterialien in eine wissenschaftlich konsistente Siliziumstahlmatrix.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Siliziumstahlherstellung | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Isoliert Schmelze von O2 und N2 | Verhindert Kontamination und Oxidation |

| Induktionserwärmung | Präzise thermische Kontrolle | Schützt reaktive Spurenelemente (z. B. Cer) |

| Elektromagnetisches Rühren | Homogenisiert geschmolzenen Stahl | Gewährleistet gleichmäßige Legierungsverteilung |

| Druckregelung | Rückführung mit hochreinem Argon | Minimiert die Verflüchtigung kritischer Elemente |

| Kinetische Kontrolle | Simuliert Einschussbewegung | Ermöglicht fortgeschrittene Untersuchung der Materialsauberkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer experimentellen Schmelzvorgänge mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und weltklasse Fertigung, bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der nicht-orientierten Siliziumstahlproduktion und darüber hinaus zu erfüllen.

Ob Sie empfindliche Seltenerdelemente schützen oder perfekte Matrixhomogenität erzielen müssen, unsere Öfen bieten die atmosphärische Kontrolle und Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Induktionserwärmung? Erzielen Sie schnelle, präzise und effiziente industrielle Erwärmung

- Was sind die Vorteile von Induktionsschmelzöfen bei der Metallverarbeitung? Steigerung von Effizienz, Qualität und Sicherheit

- Was ist die Kernaufgabe von Vakuumlichtbogenschmelzanlagen bei der Herstellung von Ti–50Zr-Legierungen? Erzielung von Reinheit und Homogenität

- Welche Rolle spielt die Spule beim IGBT-Schmelzprozess? Sie ist der Schlüssel zur effizienten Induktionserwärmung

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens bei der Synthese von Al25CoCrFeNiNd? Sicherstellung der Legierungsreinheit

- Was ist die Rolle eines Vakuuminduktionsschmelzofens bei der Herstellung von Fe-C-B-Cr-W-Legierungen? Erzielung hoher Reinheit und Homogenität

- Warum ist die hydraulische Vakuum-Dispersionsmethode für hochschmelzende Metalle wie Gusseisen und Stahl geeignet?

- Welche Rolle spielt die Vakuumkammer im Schmelzprozess? Erhöhung der Metallreinheit und Effizienz