In einem IGBT-basierten Induktionsschmelzsystem besteht die Hauptaufgabe der Spule darin, als Antenne zu fungieren, indem sie den hochfrequenten elektrischen Strom aus dem IGBT-Kreis in ein starkes, sich schnell änderndes Magnetfeld umwandelt. Dieses Magnetfeld erzeugt die Hitze direkt im zu schmelzenden Metall, ohne dass ein physischer Kontakt erforderlich ist. Die Spule selbst wird konstruktionsbedingt nicht heiß; sie ist das entscheidende Bindeglied, das die Energie vom Netzteil auf das Werkstück überträgt.

Das Kernprinzip besteht nicht darin, dass die Spule Wärme erzeugt, sondern dass die Spule ein Magnetfeld erzeugt. Die Aufgabe des IGBT besteht darin, die Spule mit hochfrequentem Strom zu versorgen, und die Aufgabe der Spule besteht darin, diesen Strom zu nutzen, um das Feld zu erzeugen, das im Zielmetall wirbelstrombedingte Hitze induziert.

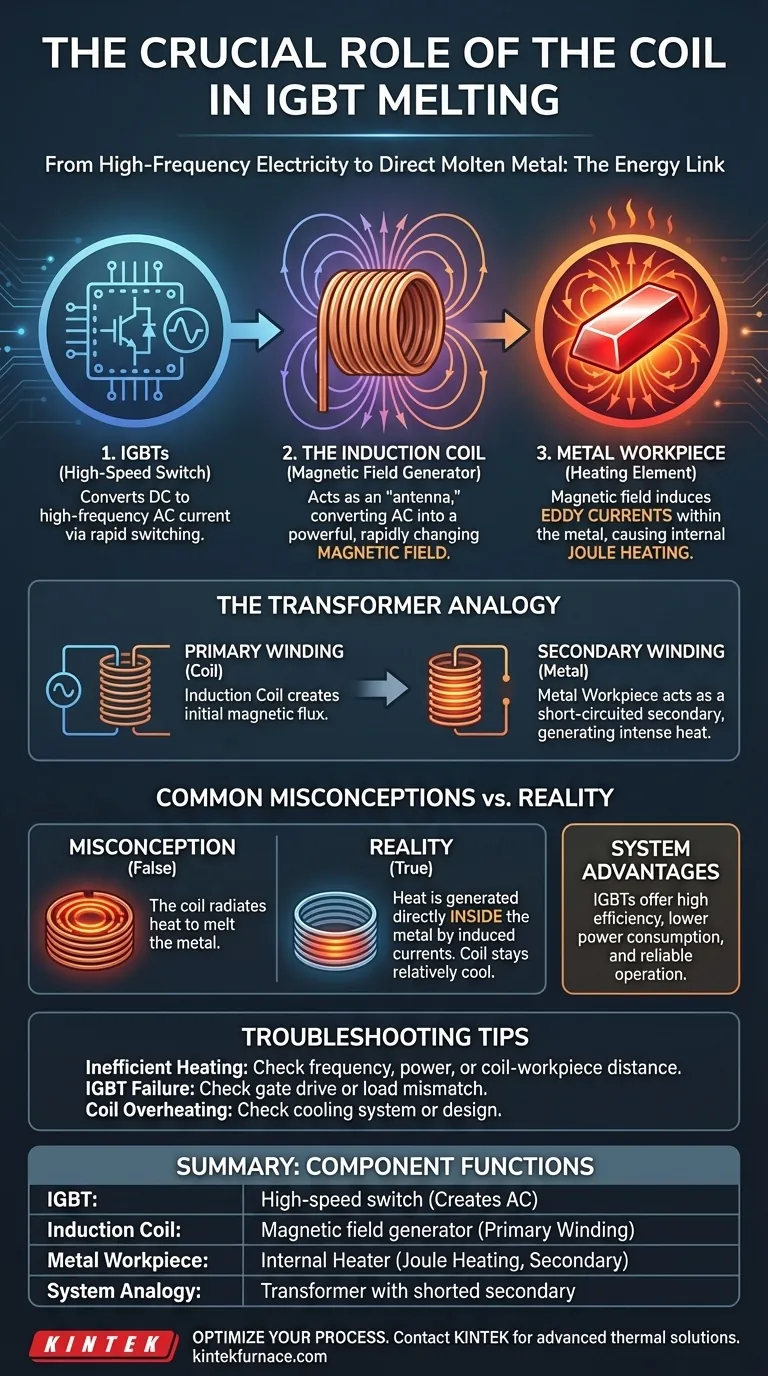

Wie das System funktioniert: Von Elektrizität zu geschmolzenem Metall

Ein IGBT-Schmelzsystem ist eine hochwirksame Methode zur Umwandlung von elektrischer Energie in thermische Energie. Dieser Prozess lässt sich in einige Schlüsselschritte unterteilen, wobei die Spule eine zentrale Rolle bei der Energieübertragung spielt.

Der IGBT als Hochgeschwindigkeits-Schalter

Der Prozess beginnt mit dem Insulated Gate Bipolar Transistor (IGBT). Ein IGBT ist ein leistungsstarkes Halbleiterbauelement, das als extrem schneller und effizienter elektronischer Schalter fungiert.

Eine Steuerschaltung, bekannt als Gate-Treiber, weist den IGBT an, tausende Male pro Sekunde ein- und auszuschalten. Dieses schnelle Schalten erzeugt einen hochfrequenten Wechselstrom (AC).

Die Spule als Magnetfeldgenerator

Dieser hochfrequente Wechselstrom wird dann in die Induktionsspule geleitet, die typischerweise aus hohlem Kupferrohr besteht. Wenn der Strom durch die Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum.

Das zu schmelzende Metallstück (das „Werkstück“ oder die „Charge“) wird in dieses Magnetfeld gelegt, berührt die Spule jedoch nicht.

Das Metall als Heizelement

Gemäß den Gesetzen der elektromagnetischen Induktion induziert dieses sich ändernde Magnetfeld starke elektrische Ströme im leitfähigen Metallwerkstück. Diese werden als Wirbelströme bezeichnet.

Da das Metall einen elektrischen Widerstand aufweist, erzeugen diese wirbelnden Wirbelströme durch einen Prozess namens Joule-Erwärmung immense Hitze. Dies ist dasselbe Prinzip, das ein Heizelement in einem Herd rot glühen lässt. Die Wärme wird im Metall selbst erzeugt, was zu einem schnellen und effizienten Schmelzen führt.

Verständnis der Schlüsselanalogie: Ein Transformator

Das Verhältnis zwischen Spule und Werkstück lässt sich am besten als Transformator verstehen. Dies bietet ein klares mentales Modell für das gesamte System.

Die Spule ist die Primärwicklung

Die Induktionsspule, die an die IGBT-Stromversorgung angeschlossen ist, fungiert als Primärwicklung des Transformators. Ihre Aufgabe ist es, den anfänglichen magnetischen Fluss zu erzeugen.

Das Metall ist die Sekundärwicklung

Das Metallwerkstück fungiert als Sekundärwicklung. Das Magnetfeld der Primärspule „verknüpft“ sich mit dem Werkstück und induziert die Wirbelströme.

Das Metall ist auch der Widerstand

Entscheidend ist, dass das Werkstück auch seinen eigenen Widerstand darstellt. Es ist, als würde man die Sekundärwicklung eines Transformators kurzschließen. Der induzierte Strom fließt gegen den inhärenten Widerstand des Metalls, was die intensive Hitze erzeugt, die zum Schmelzen erforderlich ist.

Häufige Missverständnisse und Systemvorteile

Das Verständnis der unterschiedlichen Rollen jeder Komponente hilft, die Effizienz und die Vorteile dieser Technologie zu verdeutlichen.

Missverständnis: Die Spule erhitzt das Metall

Ein häufiger Fehler ist anzunehmen, die Spule strahle Wärme wie ein herkömmlicher Brenner ab. In Wirklichkeit bleibt die Spule relativ kühl und wird oft wassergekühlt, um ihre eigene geringe ohmsche Wärme abzuführen. Die Wärme wird direkt und intern im Werkstück durch die Wirbelströme erzeugt.

Der Vorteil von IGBTs

Die Verwendung von IGBTs zur Versorgung der Spule bietet erhebliche Vorteile. Ihre hohe Schaltgeschwindigkeit und Effizienz bedeuten, dass weniger Energie in der Steuerelektronik selbst als Wärme verloren geht. Dies führt zu einem geringeren Stromverbrauch und einfacheren, zuverlässigeren Treiberschaltungen im Vergleich zu älteren Technologien.

Anwendung auf Ihr System

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Probleme besser zu diagnostizieren und die Leistung zu optimieren.

- Wenn Sie eine ineffiziente Erwärmung feststellen: Das Problem liegt möglicherweise nicht bei der Spule selbst, sondern bei der Frequenz oder Leistung, die vom IGBT-Kreis geliefert wird, oder bei einem ungeeigneten Kopplungsabstand zwischen Spule und Werkstück.

- Wenn Ihre IGBTs ausfallen: Dies könnte auf Probleme im Gate-Treiber-Kreis oder eine Fehlanpassung zwischen der Stromversorgung und der Last hinweisen, die durch die Kombination aus Spule und Werkstück entsteht.

- Wenn Ihre Spule überhitzt: Dies ist ein ernstes Problem und deutet entweder auf einen Ausfall ihres Kühlsystems oder auf einen Konstruktionsfehler hin, der übermäßige ohmsche Verluste verursacht.

Indem Sie das System als einen IGBT-gesteuerten Transformator betrachten, können Sie die Funktionen den Komponenten korrekt zuordnen und Probleme weitaus effektiver beheben.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion beim IGBT-Schmelzen |

|---|---|

| IGBT | Fungiert als Hochgeschwindigkeits-Schalter zur Erzeugung eines hochfrequenten Wechselstroms. |

| Induktionsspule | Wandelt hochfrequenten Strom in ein sich schnell änderndes Magnetfeld um. |

| Metallwerkstück | Erhitzt sich intern durch induzierte Wirbelströme (Joule-Erwärmung) aus dem Magnetfeld. |

| Systemanalogie | Funktioniert als Transformator, wobei die Spule die Primärwicklung und das Metall eine kurzgeschlossene Sekundärwicklung ist. |

Haben Sie Probleme mit ineffizienter Erwärmung oder Komponentenversagen bei Ihrem Schmelzprozess?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche thermische Lösungen anzubieten. Unsere Expertise in Hochtemperatursystemen, einschließlich kundenspezifischer Induktionserwärmungsanlagen, stellt sicher, dass Sie genau die Leistung erhalten, die Ihre Anwendung erfordert.

Lassen Sie uns Ihnen helfen, Ihren Prozess mit zuverlässigen, hocheffizienten Geräten zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle