Im Grunde genommen bietet das Induktionsschmelzen eine fundamental andere Methode zur Metallverarbeitung und liefert erhebliche Vorteile in Bezug auf Effizienz, Qualität, Geschwindigkeit und Sicherheit gegenüber herkömmlichen gas- oder lichtbogenbeheizten Öfen. Die Technologie nutzt ein starkes elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen, wodurch externe Heizelemente oder Verbrennung entfallen und ein beispielloses Maß an Prozesskontrolle ermöglicht wird.

Der Hauptvorteil des Induktor-Schmelzens liegt nicht in einer einzelnen Funktion, sondern in der Fähigkeit, gleichzeitig die Produktqualität zu verbessern, die Betriebskosten zu senken und ein sichereres Arbeitsumfeld zu schaffen. Es stellt einen strategischen Wandel von einem rein mechanischen Erhitzungsprozess hin zu einem präzisen, kontrollierbaren und hoch effizienten Fertigungswerkzeug dar.

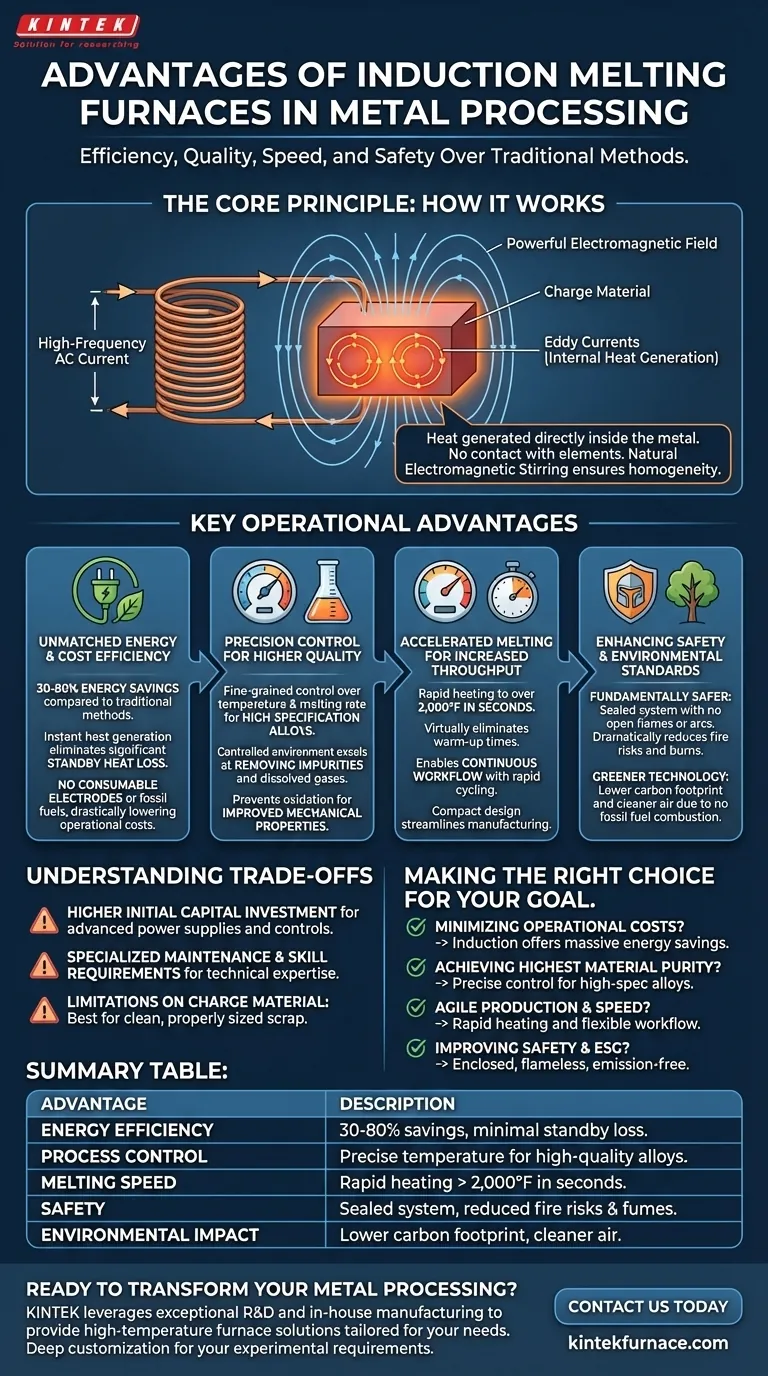

Das Kernprinzip: Wie Induktion überlegene Ergebnisse erzielt

Induktionsöfen arbeiten nach dem Prinzip der elektromagnetischen Induktion. Durch das Einspeisen eines hochfrequenten Wechselstroms durch eine Kupferspule wird ein starkes und sich schnell änderndes Magnetfeld erzeugt. Wenn leitfähiges Material wie Metall in dieses Feld eingebracht wird, induziert dies elektrische Ströme (Wirbelströme), die direkt im Einsatzmaterial präzise und intensive Wärme erzeugen.

Ein eingeschlossener und kontrollierter Prozess

Diese Methode der Erwärmung von innen heraus ist inhärent sauberer und besser kontrollierbar als externe Heizmethoden.

Da die Wärme intern erzeugt wird, gibt es keinen Kontakt zwischen dem Metall und einem Heizelement oder einer Flamme. Dies minimiert das Risiko der Kontamination und ermöglicht das Schmelzen in einer versiegelten und sogar Vakuumumgebung.

Der Prozess erzeugt außerdem eine natürliche Rührwirkung innerhalb des Schmelzbades. Dieses elektromagnetische Rühren gewährleistet eine homogene Mischung, eine einheitliche Temperatur und hilft dabei, Verunreinigungen an die Oberfläche zu bringen, wo sie entfernt werden können.

Wesentliche betriebliche Vorteile

Die einzigartige Physik der Induktionserhitzung führt direkt zu messbaren Vorteilen für Gießereien und Metallverarbeiter. Diese Vorteile wirken sich auf alles aus, vom Endergebnis bis zur Qualität des Endprodukts.

Unübertroffene Energie- und Kosteneffizienz

Induktionsöfen sind außergewöhnlich energieeffizient, wobei einige Systeme im Vergleich zu herkömmlichen Methoden Energieeinsparungen von 30-80% erzielen.

Wärme wird augenblicklich und nur dort erzeugt, wo sie benötigt wird – im Metall selbst. Dies eliminiert den erheblichen Standby-Wärmeverlust, der mit dem Warmhalten eines herkömmlichen Ofens verbunden ist.

Darüber hinaus benötigt der Prozess keine Verbrauchselektroden oder fossilen Brennstoffe, was die täglichen Betriebskosten drastisch senkt und die mit der Handhabung und Lagerung von Brennstoffen verbundenen Sicherheitsrisiken beseitigt.

Präzise Steuerung für höhere metallurgische Qualität

Die Fähigkeit, die Leistungszufuhr präzise zu regeln, ermöglicht den Bedienern eine feingliedrige Kontrolle über Temperatur und Schmelzrate. Diese Präzision ist entscheidend für die Herstellung von Legierungen mit hoher Spezifikation.

Induktionssysteme sind hervorragend geeignet, um gelöste Gase und nichtmetallische Verunreinigungen zu entfernen. Die kontrollierte Umgebung, insbesondere in Vakuum-Induktionsöfen, verhindert Oxidation und Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff.

Dies führt zu einem reineren Metall mit verbesserten mechanischen Eigenschaften, besserer struktureller Integrität und reduzierter SchwindungsPorosität in fertigen Gussteilen.

Beschleunigtes Schmelzen für höheren Durchsatz

Induktionsöfen können Metall in weniger als einer Sekunde auf über 2.000°F (ca. 1093°C) erhitzen, wodurch Aufwärm- und Wartezeiten praktisch entfallen.

Diese Fähigkeit zum schnellen Durchlauf ermöglicht einen kontinuierlichen Arbeitsablauf, da das System schnell abkühlt und sofort für die nächste Schmelze bereit ist. Dies steht im starken Gegensatz zu den Chargenverarbeitungsverzögerungen, die herkömmlichen Öfen innewohnen.

Die kompakte, in sich geschlossene Bauweise bedeutet auch, dass Öfen direkt auf der Produktionsfläche aufgestellt werden können, was den Materialtransport reduziert und den gesamten Herstellungsprozess optimiert.

Verbesserung von Arbeitssicherheit und Umweltstandards

Über die Betriebsleistung hinaus bietet das Induktionsschmelzen eine wesentliche Verbesserung bei der Schaffung eines sichereren und nachhaltigeren Arbeitsplatzes.

Ein grundlegend sichereres Betriebsumfeld

Induktionsöfen arbeiten als geschlossenes System ohne offene Flammen, Lichtbögen oder gefährlich heiße Außenelemente. Diese Konstruktion reduziert das Risiko von Bränden und schweren Verbrennungen dramatisch.

Der Prozess schließt auch schädliche Emissionen ein, was zu einer erheblichen Verringerung der Exposition der Bediener gegenüber toxischen Dämpfen und Strahlungswärme im Vergleich zu Schacht- oder Lichtbogenöfen führt.

Ein umweltfreundlicherer und nachhaltigerer Prozess

Die hohe Energieeffizienz und der Verzicht auf fossile Brennstoffe machen das Induktionsschmelzen zu einer inhärent grüneren Technologie.

Der reduzierte Energieverbrauch senkt direkt den CO2-Fußabdruck einer Anlage. Das Fehlen von Verbrennungsprodukten bedeutet auch eine sauberere Luftqualität sowohl innerhalb als auch außerhalb des Werks.

Die Kompromisse verstehen

Obwohl die Vorteile überzeugend sind, erfordert die Einführung der Induktionstechnologie eine nüchterne Bewertung ihrer Herausforderungen. Keine Technologie ist eine universelle Lösung.

Höhere anfängliche Investitionskosten

Das bedeutendste Hindernis sind oft die Anschaffungskosten. Induktionsöfen erfordern mit ihren fortschrittlichen Stromversorgungen (wie IGBT-Systemen) und Steuerungselektronik in der Regel eine höhere Anfangsinvestition als einfachere, herkömmliche Ofentypen.

Wartungs- und Qualifikationsanforderungen

Die Wartung eines Hochfrequenz-Induktionssystems erfordert spezielle technische Fachkenntnisse. Die Fehlerbehebung bei Leistungselektronik und Steuerungssystemen ist komplexer als die mechanische Wartung eines herkömmlichen Ofens.

Einschränkungen bei den Einsatzmaterialien

Induktionsöfen arbeiten am besten mit relativ sauberen und angemessen dimensionierten Einsatzmaterialien. Stark kontaminierter Schrott oder sehr große, sperrige Stücke können die Effizienz verringern und eine Vorbehandlung erfordern, im Gegensatz zu einigen herkömmlichen Öfen, die eine größere Vielfalt an Einsatzstoffen verarbeiten können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Schmelztechnologie hängt vollständig von Ihren primären betrieblichen Triebfedern ab. Induktion bietet eine leistungsstarke Lösung, aber ihr Wert zeigt sich am deutlichsten, wenn sie mit spezifischen Geschäftszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Induktion ist aufgrund der enormen Energieeinsparungen und des Wegfalls von Brennstoff- und Elektrodenverbrauch die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchsten Materialreinheit liegt: Die präzise Steuerung und die Vakuumfähigkeit eines Induktionsschmelzofens sind unerlässlich für die Herstellung von Legierungen für die Luft- und Raumfahrt, Medizin und andere Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf agiler Produktion und Geschwindigkeit liegt: Die schnellen Heiz- und Abkühlzyklen der Induktion ermöglichen einen flexiblen On-Demand-Workflow, den herkömmliche Chargenöfen nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit und der ESG-Kennzahlen liegt: Die geschlossene, flammenlose und emissionsfreie Natur des Induktionsschmelzens bietet eine transformative Verbesserung der Arbeitsbedingungen und der Umweltauswirkungen.

Letztendlich ist die Investition in das Induktionsschmelzen eine strategische Entscheidung, um Ihren Prozess für mehr Präzision, Effizienz und Sicherheit zu modernisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Energieeffizienz | Erzielt 30-80% Energieeinsparungen bei minimalem Standby-Wärmeverlust. |

| Prozesskontrolle | Ermöglicht präzise Temperatur- und Schmelzraten für hochwertige Legierungen. |

| Schmelzgeschwindigkeit | Schnelle Erwärmung auf über 2.000°F in Sekunden für erhöhten Durchsatz. |

| Sicherheit | Geschlossenes System reduziert Brandrisiken, Verbrennungen und Exposition gegenüber toxischen Dämpfen. |

| Umweltauswirkungen | Geringerer CO2-Fußabdruck und sauberere Luft durch Verzicht auf fossile Brennstoffe. |

Bereit, Ihre Metallverarbeitung mit fortschrittlichen Induktionsschmelzlösungen zu transformieren? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohrofen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz, Qualität und Sicherheit in Ihren Betrieben zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen