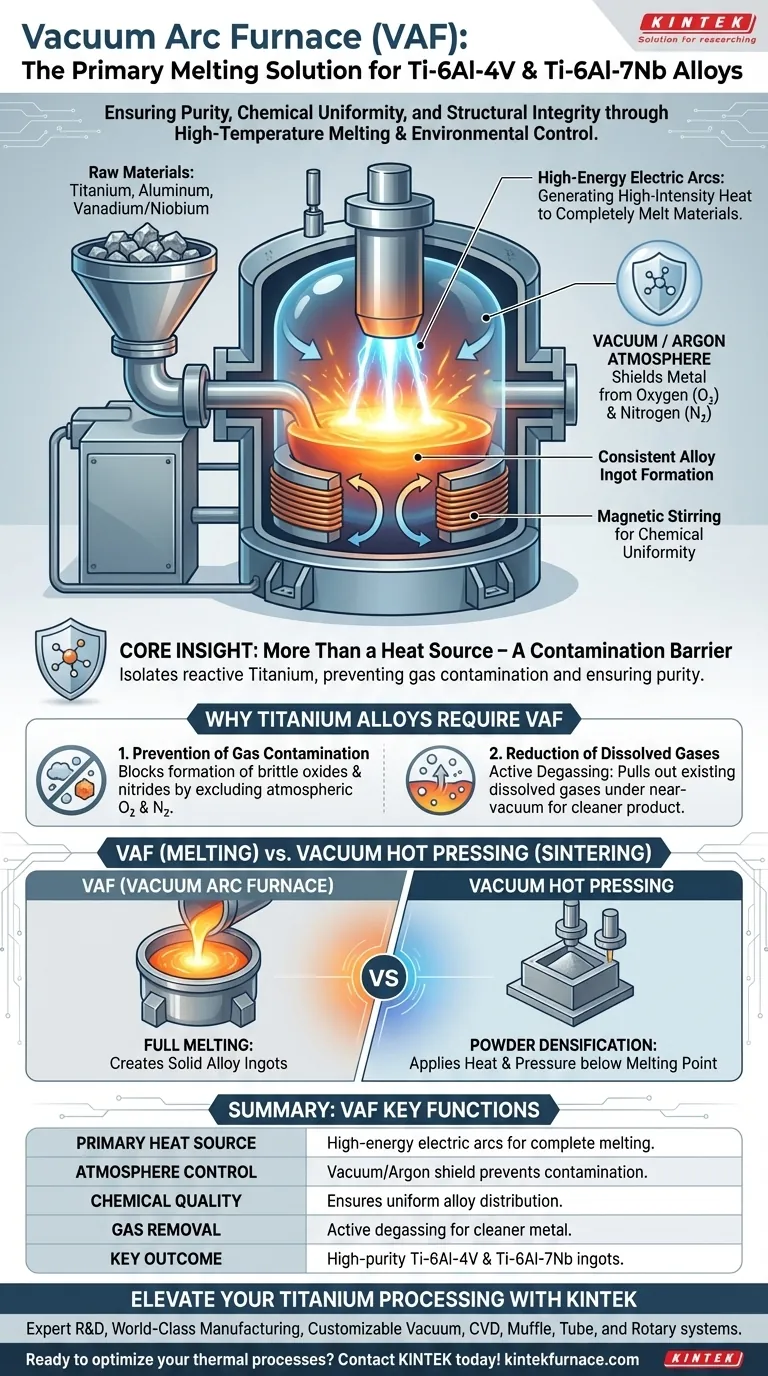

Der Vakuumlichtbogenofen (VAF) fungiert als primäre Schmelzausrüstung bei der Herstellung von Ti-6Al-4V- und Ti-6Al-7Nb-Legierungen. Seine spezifische Aufgabe ist es, die hohen Temperaturen zu erzeugen, die zum vollständigen Schmelzen der Rohmaterialien mithilfe von energiereichen Lichtbögen erforderlich sind. Durch den Betrieb unter Vakuum oder Argonatmosphäre schirmt er das Metall ab, um chemische Reinheit und strukturelle Integrität zu gewährleisten.

Kernpunkt: Der VAF ist nicht nur eine Wärmequelle; er ist eine Barriere gegen Verunreinigungen. Sein Hauptwert liegt in der Isolierung von hochreaktivem Titan von Sauerstoff und Stickstoff in der flüssigen Phase, wodurch sichergestellt wird, dass die endgültige Legierung sowohl rein als auch chemisch homogen ist.

Die Mechanik von Reinheit und Homogenität

Erzeugung von Hochintensiver Wärme

Der VAF nutzt energiereiche Lichtbögen, um die extremen thermischen Bedingungen zu schaffen, die für das Schmelzen von Titanlegierungen erforderlich sind.

Dieser Prozess stellt sicher, dass die Rohmaterialien vollständig von fest in flüssig übergehen, was der erste Schritt zur Herstellung eines konsistenten Legierungsiniegots ist.

Umgebungsisolierung

Das Schmelzen erfolgt in einer streng kontrollierten Vakuum- oder Argon-Schutzatmosphäre.

Diese Umgebung ist entscheidend, da Titan hochreaktiv ist; ohne diesen Schutz würde das Metall sofort mit Luftsauerstoff und Stickstoff reagieren, was die Eigenschaften des Materials beeinträchtigen würde.

Gewährleistung der Chemischen Homogenität

Der VAF-Prozess fördert die gleichmäßige Verteilung der chemischen Komponenten (Titan, Aluminium, Vanadium oder Niob) im gesamten Ingot.

In fortschrittlichen Konfigurationen, wie z. B. magnetisch gesteuerten Öfen, werden Magnetfelder verwendet, um das geschmolzene Bad umzurühren, was die Konsistenz der Legierungszusammensetzung von Rand zu Kern weiter garantiert.

Warum Titanlegierungen einen VAF Benötigen

Verhinderung von Gasverunreinigungen

Die wichtigste Funktion des VAF ist die Verhinderung der Bildung von Oxiden und Nitriden.

Bei hohen Temperaturen absorbiert Titan Gase wie Sauerstoff und Stickstoff, was das Metall spröde und unbrauchbar macht. Die Schutzatmosphäre des VAF blockiert diese Reaktion effektiv.

Reduzierung gelöster Gase

Über die Verhinderung neuer Verunreinigungen hinaus verbessert der VAF durch Entgasung aktiv die Qualität des Metalls.

Die Exposition gegenüber niedrigem, nahezu Vakuumdruck während des Schmelzprozesses zieht vorhandene gelöste Gase aus dem geschmolzenen Metall, was zu einem saubereren Endprodukt führt.

Verständnis der Kompromisse: Schmelzen vs. Sintern

Der Umfang des VAF

Es ist wichtig, den VAF von anderer Ausrüstung wie dem Vakuum-Warmpress-Ofen zu unterscheiden.

Der VAF ist für das vollständige Schmelzen zur Herstellung von Legierungsiniegots konzipiert. Er ist nicht für Pulvermetallurgieprozesse konzipiert, bei denen Materialien bei Temperaturen unterhalb ihres Schmelzpunkts gepresst und gesintert werden.

Grenzen der Hochtemperaturverarbeitung

Obwohl VAF hervorragend für die Reinheit ist, erfordert es eine sorgfältige Verwaltung von Verbrauchsmaterialien.

Wenn beispielsweise kohlenstoffhaltige Werkzeuge in verwandten Prozessen verwendet werden, sind Barrieren wie Bornitrid (BN)-Beschichtungen oft erforderlich, um die Kohlenstoffdiffusion zu verhindern, was die extreme Empfindlichkeit von Titan bei diesen Temperaturen unterstreicht.

Die Richtige Wahl für Ihr Ziel Treffen

Um die richtige Verarbeitungsmethode für Ihr Titanlegierungsprojekt auszuwählen, berücksichtigen Sie Ihre spezifischen Endzustandsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, hochreiner Legierungsiniegots liegt: Verlassen Sie sich auf den Vakuumlichtbogenofen, um das Material vollständig zu schmelzen und die chemische Homogenität zu gewährleisten und gleichzeitig gelöste Gase zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Pulver ohne Schmelzen liegt: Verwenden Sie einen Vakuum-Warmpress-Ofen, um gleichzeitig Wärme und axialen Druck anzuwenden, um Diffusionskriechen zu induzieren.

Der Vakuumlichtbogenofen ist der nicht verhandelbare Standard für die Sicherstellung der grundlegenden chemischen Integrität von Titanlegierungen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Herstellung von Titanlegierungen |

|---|---|

| Primäre Wärmequelle | Energiereiche Lichtbögen zum vollständigen Schmelzen von Rohmaterialien |

| Atmosphärenkontrolle | Vakuum- oder Argon-Schutz zur Verhinderung von Sauerstoff-/Stickstoffverunreinigungen |

| Chemische Qualität | Gewährleistet eine gleichmäßige Verteilung von Al, V oder Nb im gesamten Ingot |

| Gasentfernung | Aktive Entgasung zur Beseitigung gelöster Verunreinigungen für saubereres Metall |

| Wichtigstes Ergebnis | Hochreine, strukturell einwandfreie Ti-6Al-4V- und Ti-6Al-7Nb-Ingots |

Optimieren Sie Ihre Titanverarbeitung mit KINTEK

Präzision und Reinheit sind bei der Arbeit mit Hochleistungslegierungen wie Ti-6Al-4V nicht verhandelbar. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, CVD-, Muffel-, Rohr- und Rotationssystemen, die alle vollständig an Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können.

Ob Sie hochreine Ingots schmelzen oder fortschrittliche Pulvermetallurgie erforschen, unser Team bietet die technische Expertise und Hochtemperatur-Ofentechnologie, die erforderlich sind, um sicherzustellen, dass Ihre Materialien den strengsten Standards entsprechen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) in der Legierungs-Umschmelzphase der Magnetproduktion?

- Welche Rolle spielt ein Hochfrequenz-Induktionsofen beim Schmelzprozess von Hochofenschlacke? Expertenmeinungen

- Welche Rolle spielt die Quarz-Düse beim Halb-Heusler-Induktionsschmelzen? Optimierung der Legierungsbandpräzision

- Was ist die Hauptaufgabe einer Vakuumpumpe beim Induktionslöten? Erzielung reiner, kontaminationsfreier Forschungsergebnisse

- Warum ist das kompakte Design von Rinneninduktionsöfen vorteilhaft? Sparen Sie Platz und Energie

- Was sind die Vorteile eines IGBT-Induktionsschmelzofens für KMU? Effizienz steigern & Kosten senken

- Was sind die Schlüsselanwendungen von IGBT-Induktionsofen-Schmelzanlagen? Erschließen Sie Präzision & Reinheit beim Metallschmelzen

- Warum ist wiederholtes Schmelzen und Wenden von Legierungsbarren notwendig? Erzielung von Homogenität bei Mn-Ni-Fe-Si-Legierungen