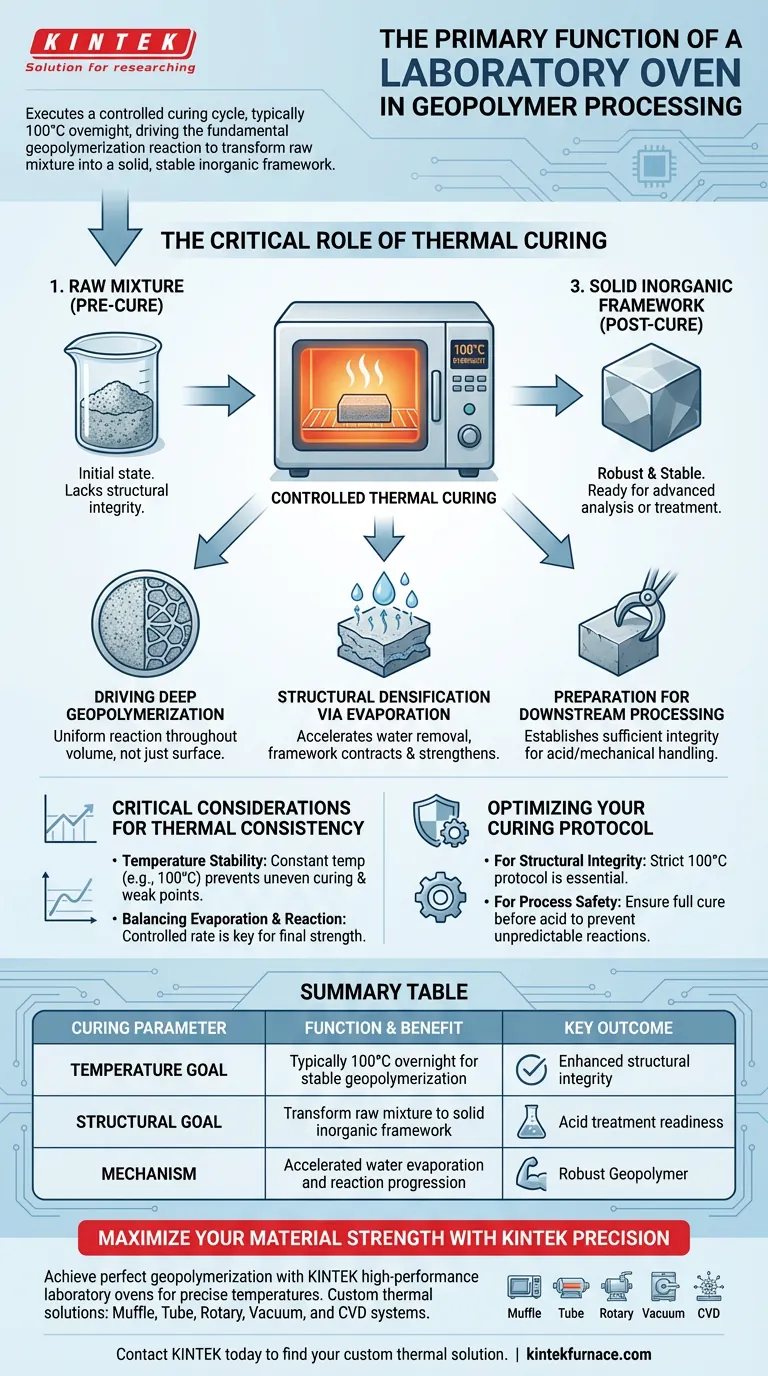

Die Hauptfunktion eines Laborofens bei der Geopolymerverarbeitung besteht darin, einen kontrollierten Härtungszyklus durchzuführen. Durch die Aufrechterhaltung einer konstanten Temperatur, typischerweise 100 °C über Nacht, treibt der Ofen die grundlegende Geopolymerisationsreaktion voran. Diese thermische Umgebung ist entscheidend für die Umwandlung der Rohmischung in ein festes, stabiles anorganisches Gerüst.

Der Laborofen wirkt als Katalysator für die strukturelle Entwicklung und stellt sicher, dass das Geopolymer durch beschleunigte Wasserverdampfung und Reaktionsfortschritt die notwendige Steifigkeit erreicht. Ohne diese kontrollierte thermische Phase würde dem anorganischen Gerüst die Integrität fehlen, die für nachfolgende Säurebehandlungen oder Verarbeitungen erforderlich ist.

Die entscheidende Rolle der thermischen Härtung

Förderung der tiefen Geopolymerisation

Der Ofen liefert die thermische Energie, die erforderlich ist, um die chemische Reaktion über die Oberflächenebene hinaus voranzutreiben.

Dieser tiefe Fortschritt stellt sicher, dass das Material in seinem gesamten Volumen gleichmäßig reagiert und nicht nur eine oberflächliche Hülle bildet.

Strukturelle Verdichtung durch Verdampfung

Hitze beschleunigt die Verdampfung des freien Wassers, das sich in der Probenmischung befindet, erheblich.

Wenn Wasser unter kontrollierten Bedingungen austritt, zieht sich das anorganische Gerüst zusammen und verfestigt sich, wodurch die chemische Struktur in einem starren Zustand verriegelt wird.

Vorbereitung für die nachgelagerte Verarbeitung

Das ultimative Ziel dieser Phase ist die Schaffung ausreichender struktureller Integrität.

Ohne diesen ausgehärteten Zustand würde die Probe während aggressiver Säurebehandlungen oder mechanischer Handhabung wahrscheinlich zerfallen, zerbröseln oder ihre Kohäsion verlieren.

Entscheidende Überlegungen zur thermischen Konsistenz

Die Bedeutung der Temperaturstabilität

Der Erfolg dieses Prozesses hängt stark von der Aufrechterhaltung einer konstanten Temperatur (z. B. 100 °C) während der gesamten Härtungsdauer ab.

Erhebliche Temperaturschwankungen können zu ungleichmäßiger Härtung führen und Schwachstellen oder strukturelle Gradienten innerhalb der Probe erzeugen.

Ausgleich von Verdampfung und Reaktion

Der Härtungsprozess ist ein empfindliches Gleichgewicht zwischen der Entfernung von Wasser und der Zeit, die der chemischen Struktur zur Bildung gegeben wird.

Wenn die Umgebung nicht kontrolliert wird, kann die zu aggressive Entfernung von Wasser, bevor sich die Reaktion stabilisiert hat, die endgültige Festigkeit des Gerüsts beeinträchtigen.

Optimierung Ihres Härtungsprotokolls

Um sicherzustellen, dass Ihre Geopolymerproben korrekt für weitere Analysen oder Behandlungen vorbereitet sind:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die strikte Einhaltung des Protokolls 100 °C über Nacht ist unerlässlich, um das anorganische Gerüst vollständig zu etablieren.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass die Probe vollständig ausgehärtet ist, bevor Sie Säure einleiten, da eine unterhärtete Probe unvorhersehbar reagieren oder sich auflösen kann.

Die kontrollierte thermische Härtung ist der grundlegende Schritt, der eine reaktive Mischung in ein robustes Geopolymer verwandelt, das fortgeschrittene Verarbeitungen überstehen kann.

Zusammenfassungstabelle:

| Härtungsparameter | Funktion & Nutzen |

|---|---|

| Temperaturziel | Typischerweise 100 °C über Nacht für stabile Geopolymerisation |

| Strukturelles Ziel | Umwandlung von Rohmischung in festes anorganisches Gerüst |

| Mechanismus | Beschleunigte Wasserverdampfung und thermischer Reaktionsfortschritt |

| Wichtigstes Ergebnis | Verbesserte strukturelle Integrität und Bereitschaft für Säurebehandlungen |

Maximieren Sie Ihre Materialfestigkeit mit KINTEK-Präzision

Eine perfekte Geopolymerisation erfordert unerschütterliche thermische Stabilität. KINTEK bietet Hochleistungs-Laboröfen, die darauf ausgelegt sind, die präzisen Temperaturen aufrechtzuerhalten, die für kritische Härtungszyklen erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Stellen Sie sicher, dass Ihre Proben die strukturelle Integrität erhalten, die sie verdienen.

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert die automatische Temperaturregelung in einem Muffelofen? Gewährleistung von Präzision und Stabilität für Ihr Labor

- Welche Rolle spielt die präzise Steuerung des Temperaturgradienten in einem Hochtemperatur-Muffelofen bei der Synthese von Mo6S8?

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen während der Kalzinierung von GaN-Vorläuferharzen? Reinigung von GaN

- Warum kann der Abkühlvorgang in einem Muffelofen langsamer sein? Entdecken Sie die Design-Kompromisse für bessere Ergebnisse

- Was ist das Hauptziel der Verwendung eines Kammer-Glühofens für 3D-ZnO-Nanostrukturen? Ingenieurmäßiges Kornwachstum

- Was sind typische Wärmebehandlungsanwendungen für Kammeröfen? Entdecken Sie vielseitige Lösungen für Metalle und Materialien

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben im Muffelofen getroffen werden? Sicherheit gewährleisten und Lebensdauer der Ausrüstung verlängern

- Wozu dient ein Kammerofen? Ein Leitfaden zur präzisen thermischen Verarbeitung von Materialien