Die Hauptfunktion eines Drop Tube Furnace (DTF) besteht darin, die extremen thermischen Bedingungen von industriellen Kesseln in einer kontrollierten Laborumgebung nachzubilden. Indem pulverisierte Kohle- oder Biomassepartikel Heizraten zwischen $10^4$ und $10^5$ K/s ausgesetzt werden, ermöglicht der DTF Forschern, kritische Verbrennungsphasen – wie Zündung, Entgasung und Kohlebildung – unter Bedingungen zu beobachten, die realen Betriebsabläufen genau entsprechen.

Der Drop Tube Furnace ist das definitive Werkzeug zur Untersuchung des Brennstoffverhaltens unter realistischen thermischen Schocks. Im Gegensatz zu Standard-Laborverfahren, die Brennstoff langsam erhitzen, erfasst der DTF die schnellen physikalischen und chemischen Veränderungen, die während der kurzen Verweilzeiten tatsächlicher industrieller Verbrennung auftreten.

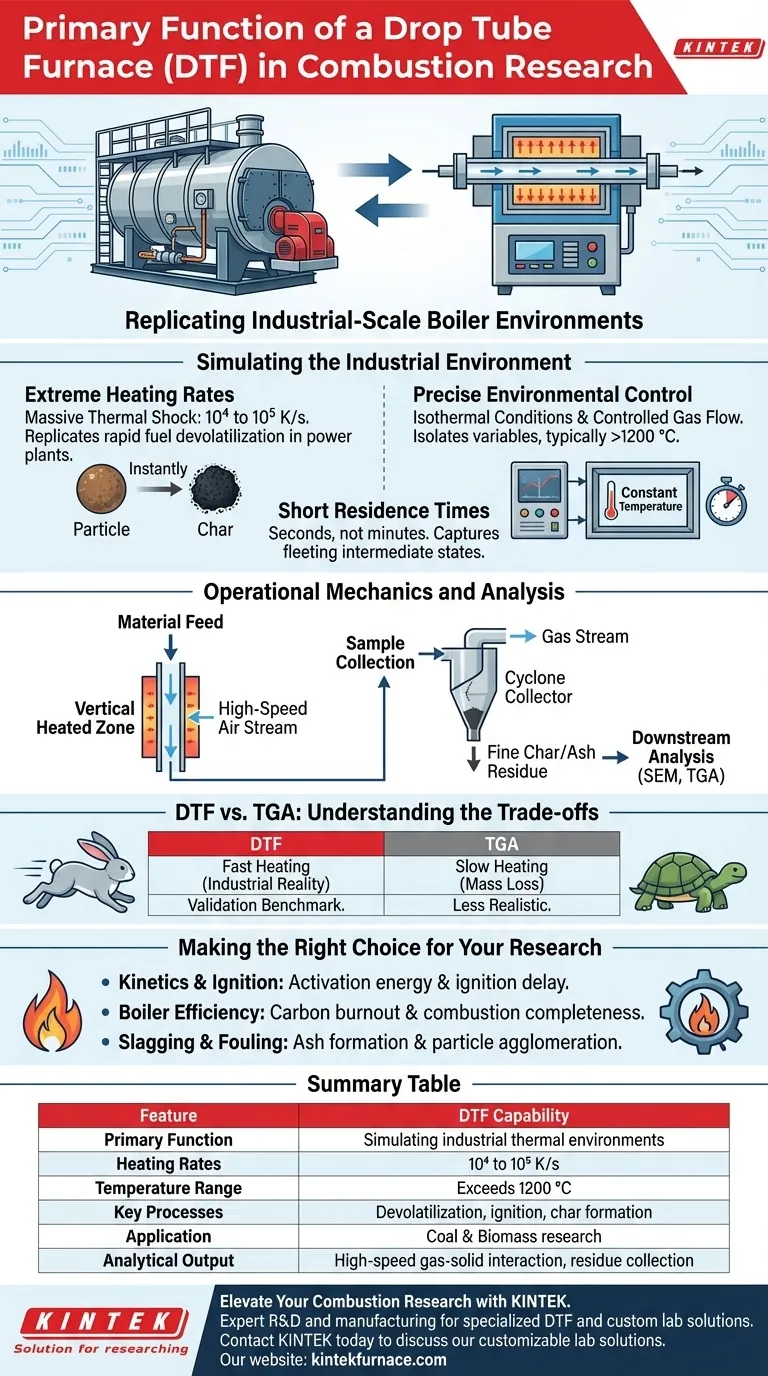

Simulation der industriellen Umgebung

Nachbildung extremer Heizraten

Das bestimmende Merkmal eines DTF ist seine Fähigkeit, massive thermische Schocks zu erzeugen. Industrielle Kessel erhitzen Brennstoff fast augenblicklich; der DTF gleicht dies aus, indem er Heizraten von $10.000$ bis $100.000$ K/s erreicht.

Diese schnelle Erwärmung ist für die Genauigkeit unerlässlich. Sie stellt sicher, dass die Brennstoffpartikel eine Entgasung und strukturelle Veränderungen durchlaufen, genau wie sie es in einem Kraftwerk tun würden, anstatt die allmählichen Veränderungen, die in langsameren Geräten beobachtet werden.

Präzise Umweltkontrolle

Während die Erwärmung aggressiv ist, wird die Umgebung streng kontrolliert. Der DTF hält isotherme Bedingungen (konstante Temperatur) und präzise Gasflussraten im gesamten Reaktor aufrecht.

Dies ermöglicht es Forschern, spezifische Variablen zu isolieren. Sie können die Temperatur (oft über 1200 °C) und die Zusammensetzung des reaktiven Gases anpassen, um genau zu sehen, wie diese Faktoren das Verhalten des Brennstoffs beeinflussen.

Kurze Verweilzeiten

Die tatsächliche Verbrennung geschieht in Sekunden, nicht in Minuten. Der DTF ist als vertikaler Reaktor konzipiert, in dem Partikel durch eine beheizte Zone fallen und sehr kurze Verweilzeiten erfahren.

Diese kurze Exposition verhindert ein "Überbacken" der Proben. Sie erfasst die flüchtigen Zwischenzustände der Verbrennung und liefert eine Momentaufnahme der Umwandlung des Brennstoffs zu bestimmten Zeitpunkten des Prozesses.

Betriebsmechanismen und Analyse

Das vertikale Strömungssystem

In einem typischen DTF-Aufbau werden Materialien oben in ein vertikales Rohr eingebracht und reisen mit einem Hochgeschwindigkeits-Luftstrom nach unten. Dies gewährleistet streng Gas-Feststoff-Kontaktbedingungen, die mit der Aufhängungsverbrennung in Kesseln vergleichbar sind.

Probenentnahme und Validierung

Der Prozess endet nicht mit dem Verbrennen, sondern mit der Sammlung. Geräte wie ein Zyklonabscheider nutzen Zentrifugalkraft, um feine Kohle und Asche aus dem Gasstrom abzuscheiden.

Diese Rückstände sind entscheidend für die nachgeschaltete Analyse. Forscher verwenden Rasterelektronenmikroskopie (REM) und Thermogravimetrische Analyse (TGA) an diesen Proben, um Morphologie und Verbrennungsvollständigkeit zu bewerten.

Verständnis der Kompromisse

DTF vs. Thermogravimetrische Analyse (TGA)

Es ist wichtig, den DTF von der TGA zu unterscheiden. TGA ist hervorragend zur Messung von Massenverlusten geeignet, arbeitet aber typischerweise mit viel langsameren Heizraten, die nicht die industrielle Realität widerspiegeln.

Daher dient der DTF als Validierungsbenchmark. Daten, die aus der "langsamen" TGA abgeleitet werden, müssen oft mit den "schnellen" DTF-Ergebnissen abgeglichen werden, um sicherzustellen, dass die thermogravimetrischen Indizes für die tatsächliche Kesselleistung relevant bleiben.

Komplexität der Kohlecharakterisierung

Da der DTF Kohle produziert, die industriellen Nebenprodukten sehr ähnlich ist, ist das resultierende Material komplex.

Die Analyse dieser Proben erfordert hochentwickelte Geräte. Die schnelle Entgasung erzeugt poröse, fragile Strukturen, die während der Sammlung sorgfältig gehandhabt werden müssen, um die Probe vor der Analyse nicht zu verändern.

Die richtige Wahl für Ihre Forschung treffen

Um den Wert eines Drop Tube Furnace zu maximieren, stimmen Sie seine Fähigkeiten mit Ihren spezifischen Forschungszielen ab:

- Wenn Ihr Hauptaugenmerk auf Kinetik und Zündung liegt: Verwenden Sie den DTF, um die spezifische Aktivierungsenergie und die Zündverzögerungszeiten unter hohen Heizraten zu bestimmen, da diese sich erheblich von Daten bei langsamer Erwärmung unterscheiden werden.

- Wenn Ihr Hauptaugenmerk auf Kesseleffizienz liegt: Analysieren Sie die gesammelten Kohlerückstände, um den Kohleausbrand zu bestimmen und zu validieren, ob ein bestimmter Brennstofftyp innerhalb der Verweilzeit Ihres Zielkessels vollständig verbrennt.

- Wenn Ihr Hauptaugenmerk auf Schlackenbildung und Verkrustung liegt: Nutzen Sie den DTF, um Mechanismen der Aschebildung und der Freisetzung von Alkalimetallen zu untersuchen, insbesondere wie die Hochtemperaturumgebung die Agglomeration von Partikeln beeinflusst.

Der Drop Tube Furnace bietet die einzige zuverlässige Methode, um die Physik der industriellen Verbrennung im Labormaßstab zu beobachten.

Zusammenfassungstabelle:

| Merkmal | Fähigkeit des Drop Tube Furnace (DTF) |

|---|---|

| Hauptfunktion | Simulation industrieller thermischer Umgebungen im Labormaßstab |

| Heizraten | $10^4$ bis $10^5$ K/s (Extremer thermischer Schock) |

| Temperaturbereich | Typischerweise über 1200 °C (Isotherme Kontrolle) |

| Schlüsselprozesse | Entgasung, Zündung und Kohlebildung |

| Anwendung | Forschung zur Verbrennung von Kohlenstaub und Biomasse |

| Analytische Ausgabe | Hochgeschwindigkeits-Gas-Feststoff-Interaktion und Rückstandssammlung |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK

Präzise Daten in der Brennstoffforschung hängen von der Nachbildung der extremen Bedingungen industrieller Kessel ab. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK spezialisierte Drop Tube Furnaces (DTF) sowie eine vollständige Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Hochgeschwindigkeits-Thermalschocks simulieren müssen oder eine kundenspezifische Hochtemperatur-Lösung benötigen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten ist, wir verfügen über die Ingenieurkompetenz, um Ihre Ziele zu unterstützen.

Sind Sie bereit, Ihre Verbrennungsanalyse zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Laborlösungen mit einem Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuumrohr-Ofen als Reaktor während der Kohlevergasungsreaktionsphase?

- Wie unterstützt ein Mehrkanal-Thermoelement-Array die Temperaturmessung von REBCO-Bandmaterial? Beherrschen Sie die thermische Gleichmäßigkeit

- Welche Arten von Gasen können in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihren Prozess mit der richtigen Atmosphäre

- Welche Rolle spielt ein Fallrohr-Ofen (DTF)? Experten-Einblicke in die Simulation industrieller Verbrennung

- Welche Rolle spielt eine Atmosphärenrohr-Ofen bei der thermischen Zyklisierung von PAN? Hochleistungsfähige Elektroden freischalten

- Wie erreicht eine Laborrohr-Ofen gesteuerte Atmosphärensintern? Master Precision Catalytic Prep

- Wie wird die Fest-Gas-Phasenumwandlung in einem Rohrofen erreicht? Master Fe-CoP/CW Katalysator Phosphatierung

- Was ist die Hauptfunktion der Einleitung von hochreinem Argon in den Rohrofen? Expert Pyrolysis Solutions