Im Wesentlichen nutzt die MPCVD-Methode Mikrowellenenergie, um aus einem Gasgemisch ein hochaktives, sauberes Plasma zu erzeugen, was eine außergewöhnlich effiziente Umgebung für die Abscheidung hochwertiger Diamantfilme auf einem Substrat darstellt. Dieses Verfahren wird gegenüber anderen Techniken bevorzugt, da es gängige Kontaminationsquellen vermeidet und gleichzeitig überlegene Kontrolle, Stabilität und Geschwindigkeit bietet.

Der wahre Vorteil der MPCVD liegt in ihrer Fähigkeit, ein dichtes, stabiles Plasma ohne direkten Kontakt durch Heizelemente zu erzeugen. Diese „kontaktlose“ Heizmethode ist der Schlüssel zur Minimierung von Verunreinigungen und zur Erzielung reproduzierbarer, hochreiner Diamanten bei beeindruckenden Wachstumsraten.

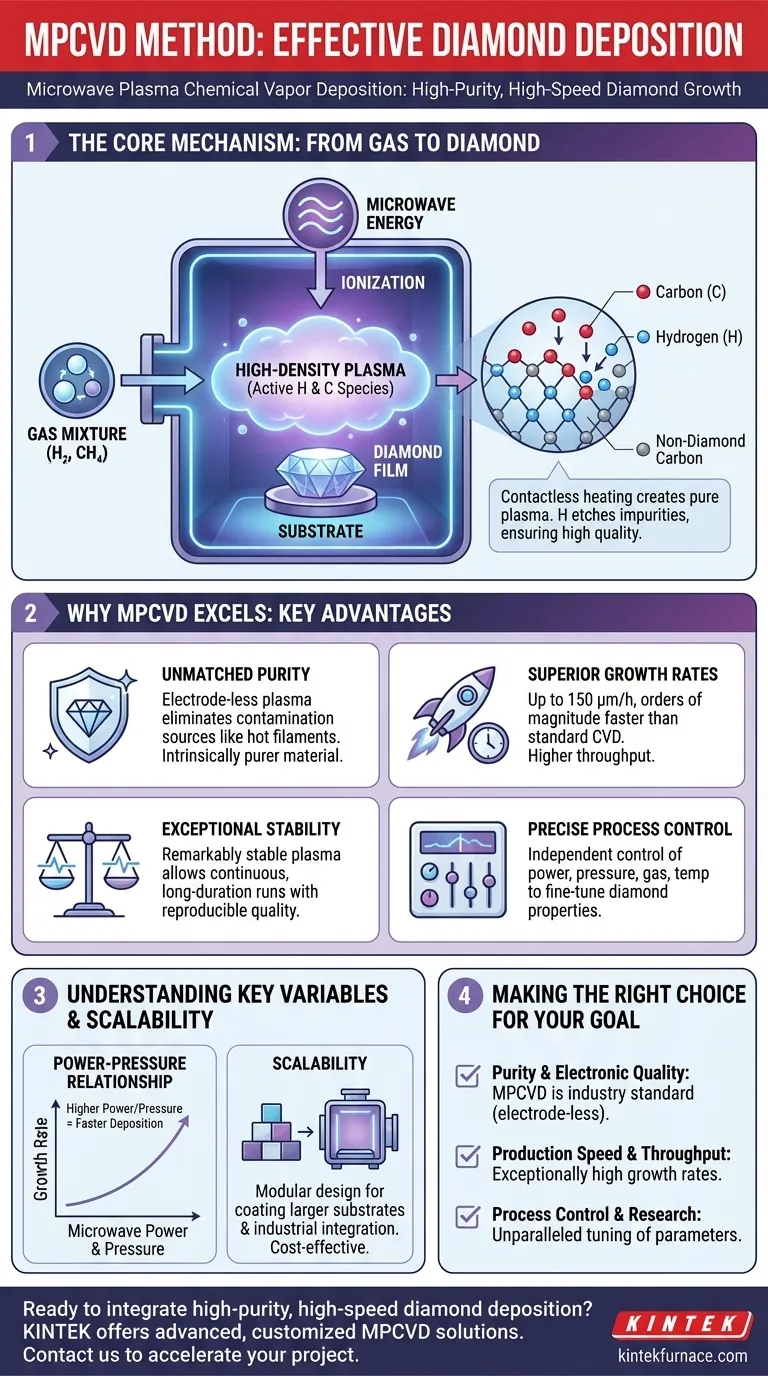

Der Kernmechanismus: Vom Gas zum Diamanten

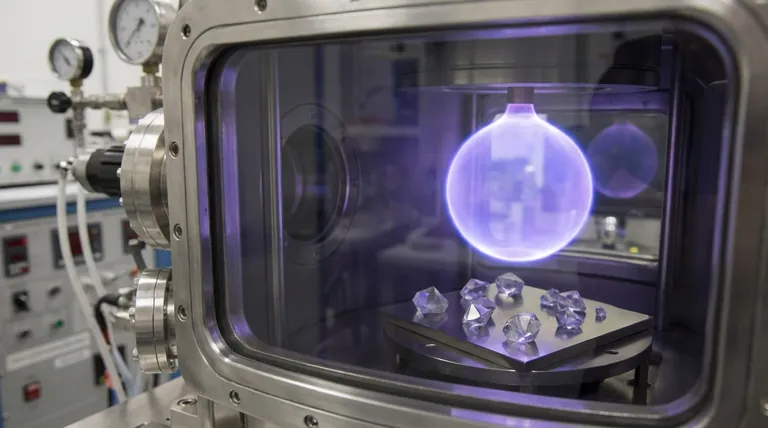

Der MPCVD-Prozess ist eine hochentwickelte und dennoch elegante Methode, die einfache Gase in eines der härtesten bekannten Materialien umwandelt. Der gesamte Vorgang findet in einer kontrollierten Vakuumkammer statt.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines Gasgemisches, das typischerweise Wasserstoff und eine Kohlenstoffquelle wie Methan enthält, in die Kammer. Anschließend wird Mikrowellenenergie in die Kammer geleitet.

Dieses Energiefeld bewirkt, dass freie Elektronen im Gas heftig oszillieren, was zu einer Kaskade von Kollisionen mit Gasatomen und -molekülen führt. Diese intensive Aktivität reißt Elektronen von den Atomen ab, ionisiert das Gas und wandelt es in ein leuchtendes, chemisch aktives Plasma um.

Schritt 2: Die Abscheidungsumgebung

Das resultierende Plasma ist eine hochdichte Suppe aus übersättigtem Wasserstoff und kohlenstoffhaltigen Atomgruppen. Im Gegensatz zu anderen Methoden wird das Plasma ohne Elektroden oder heiße Filamente in der Kammer erzeugt, was ein entscheidendes Merkmal für die Reinheit ist.

Das Substrat, auf dem der Diamant wachsen soll, ruht auf einem Halter innerhalb dieses Plasmas.

Schritt 3: Diamantfilmbildung

Die hochaktiven Kohlenstoffspezies im Plasma lagern sich auf der Substratoberfläche ab und ordnen sich in der Kristallgitterstruktur des Diamanten an. Die hohe Konzentration an atomarem Wasserstoff im Plasma spielt eine entscheidende Rolle, indem sie jeglichen nicht-diamantartigen Kohlenstoff (wie Graphit) selektiv wegätzt und so sicherstellt, dass der wachsende Film von hoher Qualität ist.

Warum MPCVD für die Diamantsynthese herausragend ist

Die Wirksamkeit von MPCVD beruht nicht auf einem einzelnen Faktor, sondern auf einer Kombination von Vorteilen, die direkt die allgemeinen Herausforderungen der Diamantsynthese angehen.

Unübertroffene Reinheit und Qualität

Das bestimmende Merkmal von MPCVD ist seine elektrodenlose Natur. Methoden, die heiße Filamente oder Elektroden verwenden, riskieren, dass diese Komponenten degradieren und metallische oder andere Verunreinigungen in den Diamantfilm eintragen. MPCVD umgeht dieses Problem vollständig und führt zu intrinsisch reinerem Material.

Außergewöhnliche Stabilität und Reproduzierbarkeit

Das durch Mikrowellen erzeugte Plasma ist bemerkenswert stabil und kann über längere Zeiträume aufrechterhalten werden. Dies ermöglicht kontinuierliche, langandauernde Wachstumszyklen ohne Qualitätsverlust. Für jede industrielle oder volumenintensive Anwendung ist diese Reproduzierbarkeit nicht verhandelbar.

Überlegene Wachstumsraten und Effizienz

MPCVD-Systeme können Wachstumsraten von bis zu 150 µm/h erreichen. Dies ist um Größenordnungen schneller als einige Standard-CVD-Prozesse, die näher bei 1 µm/h arbeiten. Diese Geschwindigkeit führt direkt zu einem höheren Durchsatz und geringeren Betriebskosten pro Karat.

Präzise Prozesskontrolle

Bediener können Schlüsselvariablen wie Substrattemperatur, Gasmischungszusammensetzung und Mikrowellenleistung präzise und unabhängig voneinander steuern. Dieser hohe Grad an Kontrolle ermöglicht die Feinabstimmung der Eigenschaften des Diamanten, von seiner Korngröße bis zu seinen elektronischen Eigenschaften, wodurch er für eine Vielzahl von Anwendungen geeignet ist.

Verständnis der Schlüsselvariablen

Obwohl robust, wird der MPCVD-Prozess durch einige Schlüsselparameter gesteuert, die verwaltet werden müssen, um die gewünschten Ergebnisse zu erzielen.

Das Verhältnis von Leistung zu Druck

Die Wachstumsrate wird sowohl von der Mikrowellenleistung als auch vom Kammerdruck direkt beeinflusst. Die Erhöhung dieser Variablen steigert die Ionisierung und Dichte des Plasmas, was wiederum die Konzentration der aktiven Spezies für das Diamantwachstum erhöht. Dies beschleunigt die Abscheidungsrate erheblich.

Skalierbarkeit für den industriellen Einsatz

Moderne MPCVD-Systeme sind so konzipiert, dass sie modular und skalierbar sind. Dies ermöglicht die Anpassung der Technologie für die Beschichtung größerer Substrate oder die Integration in größere industrielle Produktionslinien, was sie zu einer kommerziell tragfähigen Wahl macht, nicht nur zu einer Laborneugier.

Kosteneffizienz

Wenn man die Kombination aus hohen Wachstumsraten, hoher Reinheit (was Nachbearbeitung reduziert) und Langzeitstabilität berücksichtigt, ist MPCVD für Hochleistungsanwendungen oft kostengünstiger als konkurrierende CVD-Diamantbeschichtungsverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. MPCVD bietet eine leistungsstarke Lösung, die auf Anwendungen zugeschnitten ist, bei denen Qualität und Effizienz oberste Priorität haben.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und elektronischer Qualität liegt: MPCVD ist der Industriestandard, da sein elektrodenloses Design eine Hauptquelle für Kontaminationen eliminiert.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Durchsatz liegt: Die außergewöhnlich hohen und stabilen Wachstumsraten von MPCVD machen es zur klaren Wahl für eine effiziente Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Forschung liegt: Die Möglichkeit, Gasgemische, Leistung und Temperatur präzise abzustimmen, bietet Forschern eine beispiellose Kontrolle, um neuartige Diamantmaterialien zu entwickeln.

Letztendlich bietet MPCVD einen robusten und kontrollierbaren Weg zur Herstellung von hochwertigem synthetischem Diamant für anspruchsvolle technologische Anwendungen.

Zusammenfassungstabelle:

| Wichtigster Vorteil | MPCVD-Nutzen |

|---|---|

| Reinheit | Elektrodenloses Plasma eliminiert Kontaminationsquellen (z. B. durch Filamente/Elektroden). |

| Wachstumsrate | Erreicht Raten von bis zu 150 µm/h und übertrifft damit viele andere CVD-Methoden bei weitem. |

| Kontrolle & Reproduzierbarkeit | Präzise, unabhängige Steuerung von Leistung, Druck und Gasgemischen für konsistente Ergebnisse. |

| Skalierbarkeit | Modulares Design unterstützt die Beschichtung größerer Substrate und die Integration in Produktionslinien. |

Bereit, hochreine, schnell wachsende Diamantabscheidung in Ihre F&E- oder Produktionslinie zu integrieren?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in MPCVD und anderen CVD/PECVD-Systemen wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Diamantsyntheseprojekte beschleunigen können. ➡️ Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision