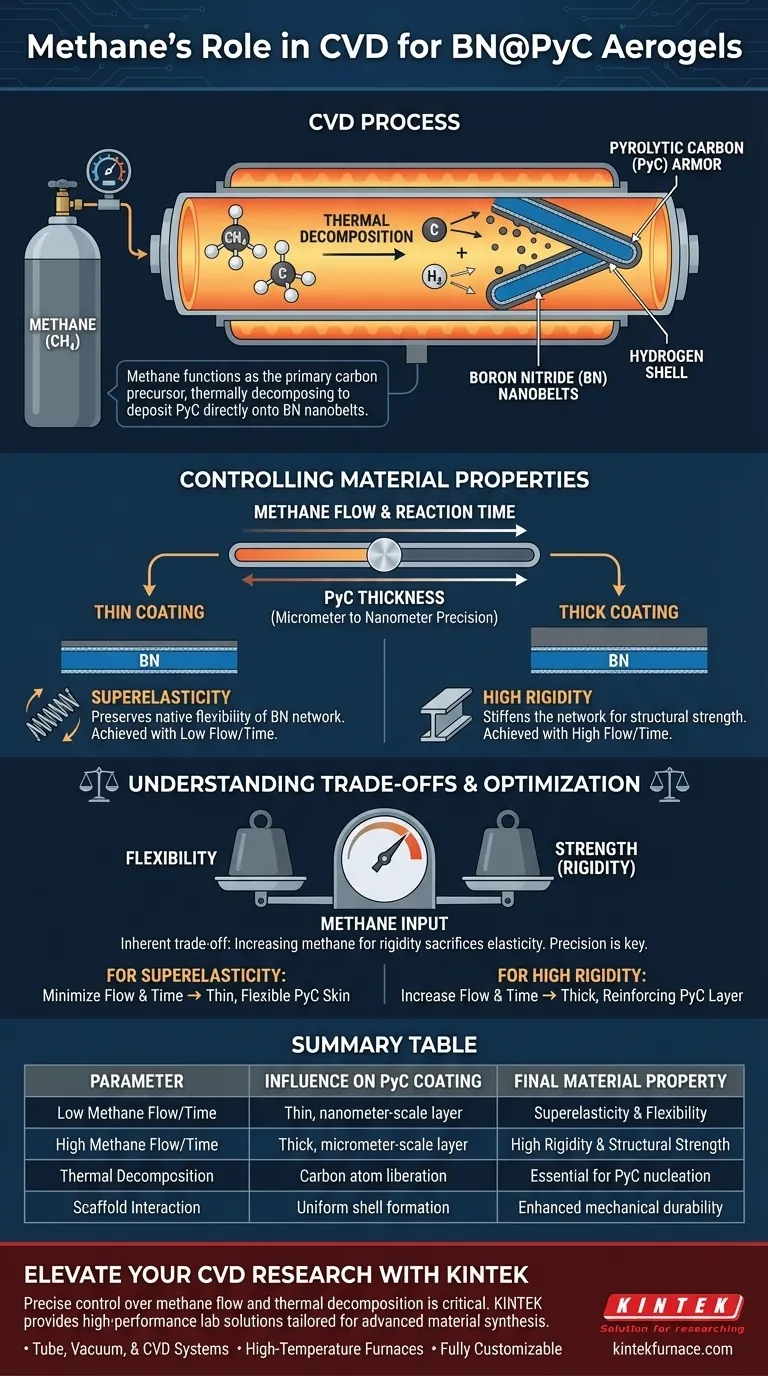

Im CVD-Prozess (Chemical Vapor Deposition) für BN@PyC-Aerogele fungiert Methan als primärer Kohlenstoffvorläufer. Es wird in einen Hochtemperatur-Rohrofen eingebracht, wo es sich thermisch zersetzt und Kohlenstoffatome freisetzt, die als pyrolytischer Kohlenstoff (PyC) direkt auf den Oberflächen von Bornitrid (BN)-Nanobändern abgeschieden werden.

Methan fungiert als abstimmbare "Panzerungsquelle" für die Aerogelstruktur. Durch Regulierung seines Flusses und seiner Reaktionszeit steuern Sie direkt die Dicke der Kohlenstoffbeschichtung und können so die mechanischen Eigenschaften des Materials von superelastisch bis hochsteif programmieren.

Der Abscheidungsmechanismus

Thermische Zersetzung

In der Reaktionskammer führt die hohe thermische Energie dazu, dass das Methangas chemisch zerfällt. Diese Zersetzung ist der entscheidende erste Schritt, der Kohlenstoff aus dem gasförmigen Zustand freisetzt, damit er für die Abscheidung im Festkörper zur Verfügung steht.

Erzeugung der PyC-Panzerung

Der freigesetzte Kohlenstoff schwebt nicht ziellos umher; er keimt und wächst auf dem Bornitrid (BN)-Gerüst. Dies bildet eine kontinuierliche Schale aus pyrolytischem Kohlenstoff (PyC) um die Nanobänder und umhüllt effektiv die darunter liegende Keramikstruktur.

Steuerung der Materialeigenschaften

Präzision im Nano-Bereich

Die Wechselwirkung zwischen der Methanzufuhr und dem Aerogel ist hochgradig kontrollierbar. Durch Anpassung des Methanflussrate und der Reaktionszeit können Sie die Dicke der abgeschiedenen PyC-Schicht mit mikrometer- oder nanometergenauer Präzision bestimmen.

Übergang mechanischer Zustände

Diese Kontrolle über die Dicke ist der Schlüssel zur Bestimmung des endgültigen physikalischen Verhaltens des Aerogels. Die aus Methan gewonnene Beschichtung treibt einen mechanischen Übergang im Material an.

Eine dünnere Beschichtung bewahrt die native Superelastizität des BN-Netzwerks. Eine dickere Beschichtung, die durch höheren Fluss oder längere Einwirkung erreicht wird, versteift das Netzwerk und führt zu hoher Steifigkeit.

Verständnis der Kompromisse

Die Empfindlichkeit der Prozessparameter

Obwohl Methan die Abstimmung von Eigenschaften ermöglicht, ist die Beziehung zwischen Flussrate und endgültiger Steifigkeit empfindlich. Ein Mangel an Präzision bei der Steuerung der Gasquelle kann zu unbeabsichtigten mechanischen Eigenschaften führen.

Balance zwischen Flexibilität und Festigkeit

Es gibt einen inhärenten Kompromiss, der durch die Methanzufuhr diktiert wird. Die Erhöhung des Methanflusses zur Maximierung der strukturellen Festigkeit (Steifigkeit) opfert zwangsläufig die Elastizität des Aerogels. Sie können nicht beide Eigenschaften gleichzeitig maximieren; die Methanparameter erzwingen eine Wahl zwischen Flexibilität und Steifigkeit.

Optimierung des Beschichtungsprozesses

Um die für Ihre Anwendung erforderliche spezifische mechanische Leistung zu erzielen, konzentrieren Sie sich auf die Manipulation der Methan-Expositionsvariablen.

- Wenn Ihr Hauptaugenmerk auf Superelastizität liegt: Minimieren Sie die Methanflussrate und die Reaktionszeit, um eine flexible PyC-Schicht im Nanometerbereich zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hoher Steifigkeit liegt: Erhöhen Sie die Methanflussrate und verlängern Sie die Reaktionszeit, um eine dickere Verstärkungsschicht im Mikrometerbereich aufzubauen.

Die Funktion von Methan besteht letztendlich darin, als Regler zu dienen, der die mechanische Identität Ihres endgültigen Aerogelprodukts festlegt.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die PyC-Beschichtung | Endgültige Materialeigenschaft |

|---|---|---|

| Niedriger Methanfluss/Zeit | Dünne Schicht im Nanometerbereich | Superelastizität & Flexibilität |

| Hoher Methanfluss/Zeit | Dicke Schicht im Mikrometerbereich | Hohe Steifigkeit & Strukturelle Festigkeit |

| Thermische Zersetzung | Freisetzung von Kohlenstoffatomen | Essentiell für die PyC-Keimbildung |

| Wechselwirkung mit dem Gerüst | Gleichmäßige Schalenbildung | Verbesserte mechanische Haltbarkeit |

Verbessern Sie Ihre CVD-Forschung mit KINTEK

Präzise Kontrolle über Methanfluss und thermische Zersetzung ist entscheidend für die Entwicklung der nächsten Generation von BN@PyC-Aerogelen. KINTEK bietet leistungsstarke Laborlösungen, die auf die Synthese fortschrittlicher Materialien zugeschnitten sind. Mit fachkundiger F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Rohr-, Vakuum- und CVD-Systemen sowie Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Nanometerpräzision in Ihrem Abscheidungsprozess zu erreichen? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Umweltvorteile bietet CVD? Erzielen Sie nachhaltige Präzision und Effizienz

- Welche Rolle spielt ein vertikales Kaltwand-MOCVD-System bei der WSe2-Synthese? Experten-Einblicke in das epitaktische Wachstum

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Die Grundlage moderner Technik, von Chips bis hin zu Solarzellen

- Was sind die Schlüsselkomponenten eines Standard-CVD-Systems? Optimieren Sie die Dünnschichtabscheidung für Ihr Labor

- Was sind die verschiedenen Arten von CVD basierend auf dem Betriebsdruck und dem Heizsystem? Erforschen Sie Schlüsselmethoden für eine überlegene Filmschichtabscheidung

- Was ist die Hauptfunktion eines CVD-Ofens für Bulk-ZnS? Präzisionsreaktion für Infrarotoptiken

- Wie funktioniert ein CVD-Ofen? Beherrschen Sie die Präzisionsabscheidung dünner Schichten für Ihr Labor

- Wie wird der Fluss von Vorläufergasen in der CVD gesteuert? Meistern Sie die präzise Gaskontrolle für überlegene Dünnschichten