Im Kern bietet die chemische Gasphasenabscheidung (CVD) einen bemerkenswerten Umweltvorteil, indem sie einen reduzierten CO2-Fußabdruck im Vergleich zu älteren, weniger raffinierten Technologien wie der Pechbeschichtung erzeugt. Dieser Vorteil resultiert aus der inhärenten Präzision und Effizienz des CVD-Prozesses selbst, der Abfälle minimiert und die Leistung maximiert.

Die wahre Umweltstärke von CVD liegt nicht nur darin, was sie vermeidet, sondern auch darin, was sie erreicht. Durch die Ermöglichung der Herstellung hochpräziser, langlebiger und leistungsstarker Beschichtungen fördert CVD die Ressourceneffizienz, reduziert Materialabfälle und verlängert die funktionale Lebensdauer von Komponenten, was zu einem nachhaltigeren Ergebnis führt.

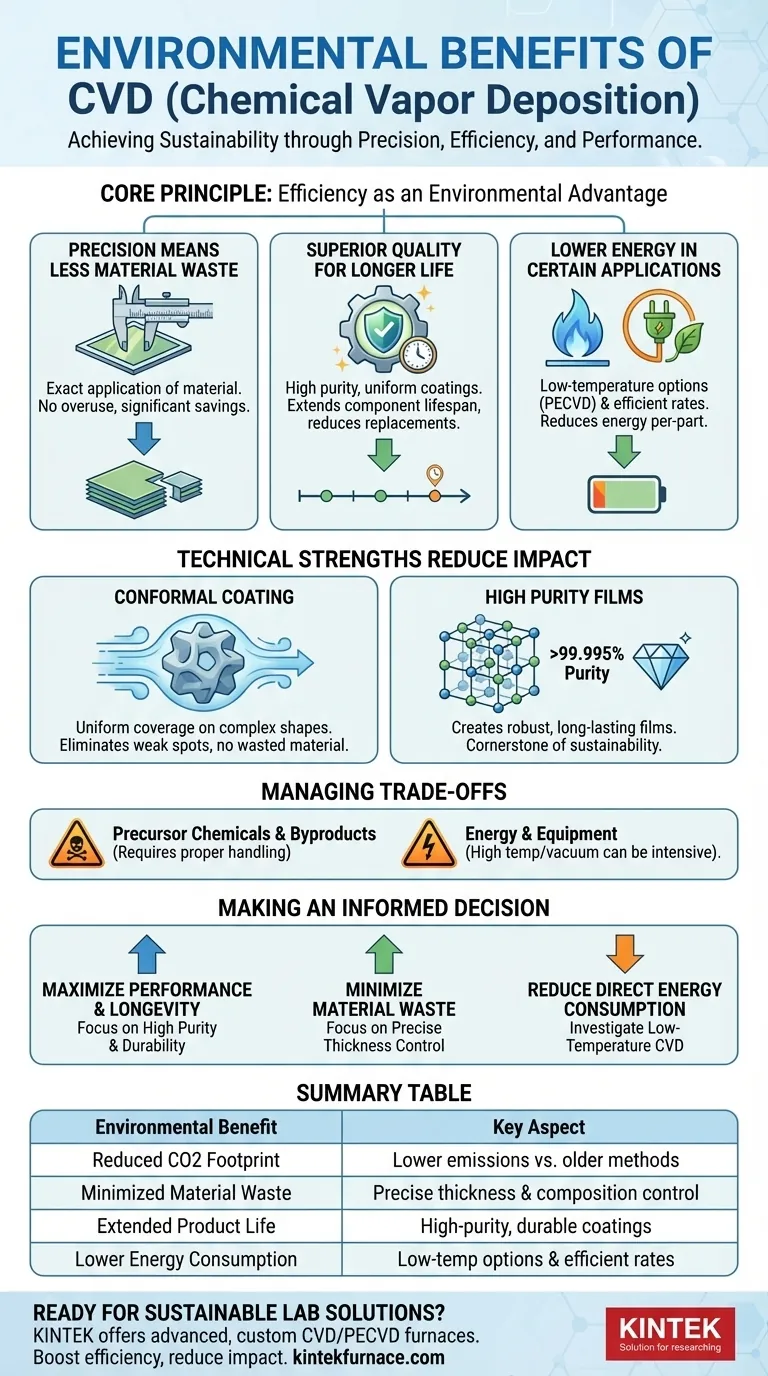

Das Prinzip: Effizienz als Umweltvorteil

Die Umweltvorteile von CVD liegen weniger in einem einzelnen „grünen“ Merkmal als vielmehr in ihrer grundlegenden Betriebseffizienz. Der Prozess ist auf Präzision ausgelegt, was Abfall und Energieverbrauch von Natur aus minimiert.

Präzision bedeutet weniger Materialabfall

CVD ermöglicht Ingenieuren eine außergewöhnliche Kontrolle über die Dicke und Zusammensetzung der abgeschiedenen Schicht.

Das bedeutet, Sie tragen genau die Menge an Material auf, die für die Aufgabe benötigt wird – nicht mehr und nicht weniger. Diese drastische Reduzierung des Überverbrauchs ist eine erhebliche Quelle für Materialeinsparungen im Vergleich zu weniger präzisen Methoden.

Hervorragende Qualität für längere Produktlebenszyklen

CVD erzeugt Beschichtungen von extrem hoher Reinheit, Gleichmäßigkeit und Haftung.

Diese überlegenen Schichten schützen Komponenten weitaus effektiver vor Verschleiß, Korrosion und thermischer Belastung. Durch die Verlängerung der Lebensdauer des Teils reduziert CVD die Notwendigkeit häufiger Austausche und spart so Material und Energie, die zur Herstellung neuer Teile erforderlich wären.

Geringerer Energieverbrauch in bestimmten Anwendungen

Moderne CVD-Techniken umfassen Optionen für die Abscheidung bei niedriger Temperatur.

Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien ohne Beschädigung und erfordert, was noch wichtiger ist, deutlich weniger Energie als Hochtemperaturprozesse. Effiziente, hohe Abscheidungsraten können auch den pro Teil verbrauchten Energieaufwand senken.

Wie die technischen Stärken von CVD die Umweltbelastung reduzieren

Die spezifischen technischen Eigenschaften, die CVD zu einer überlegenen Beschichtungsmethode machen, sind dieselben, die zu ihrem positiven Umweltprofil beitragen.

Konforme Beschichtung: Keine Schwachstellen, kein Materialabfall

CVD verwendet gasförmige Vorläufer, die hochkomplexe und unregelmäßige Formen durchdringen und gleichmäßig beschichten können.

Diese Konformität gewährleistet eine vollständige Abdeckung und eliminiert Schwachstellen, die zu vorzeitigem Versagen führen könnten. Sie stellt auch sicher, dass Material nur dort abgeschieden wird, wo es benötigt wird, wodurch der Abfall vermieden wird, der mit Sichtlinienverfahren verbunden ist, die einfache Bereiche überbeschichten, um komplexe abzudecken.

Hohe Reinheit: Robuste, langlebige Schichten erstellen

Der Prozess ist in der Lage, Schichten mit einer Reinheit von über 99,995 % herzustellen.

Verunreinigungen sind Schwachstellen in einer Beschichtung. Durch die Erzeugung einer nahezu perfekt reinen Schicht liefert CVD außergewöhnliche Leistung und Haltbarkeit, was ein Eckpfeiler der Nachhaltigkeit durch Langlebigkeit ist.

Prozesskontrolle: Den optimalen Fußabdruck einstellen

Die Prozessparameter bei CVD sind hochgradig einstellbar und wiederholbar.

Dies ermöglicht es den Bedienern, den Prozess sowohl hinsichtlich Leistung als auch Effizienz zu optimieren, den Gasfluss und den Energieverbrauch zu minimieren und gleichzeitig das gewünschte Ergebnis zu erzielen. Dieses Maß an Kontrolle ist entscheidend, um den Betriebsfußabdruck zu minimieren.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Komplexität. Eine ausgewogene Bewertung von CVD muss deren potenzielle Umweltnachteile anerkennen.

Vorläuferchemikalien und Nebenprodukte

CVD basiert auf Vorläufergasen, von denen einige giftig, brennbar sein oder ein hohes Treibhauspotenzial aufweisen können. Der Prozess kann auch gefährliche Nebenprodukte erzeugen.

Ordnungsgemäße Handhabung, Sicherheitsprotokolle und Abgasreinigungssysteme sind absolut entscheidend, um diese Risiken zu managen und eine Freisetzung in die Umwelt zu verhindern.

Energie- und Ausrüstungsanforderungen

Obwohl Optionen für niedrige Temperaturen existieren, erfordern viele CVD-Prozesse immer noch hohe Temperaturen und hochentwickelte Vakuumausrüstung, die energieintensiv sind.

Die Gesamtenergiebilanz hängt stark von den verwendeten spezifischen Materialien und der alternativen Technologie ab, mit der sie verglichen wird.

Anwendungsspezifische Auswirkungen

Die „grünen“ Referenzen von CVD sind stark kontextabhängig.

Die Verwendung eines komplexen CVD-Prozesses zur Aufbringung einer einfachen Beschichtung, die auch mit einem umweltfreundlichen Anstrich erfolgen könnte, ist kein Umweltgewinn. Ihre Vorteile zeigen sich bei Hochleistungsanwendungen, bei denen andere Methoden entweder versagen oder grob ineffizient sind.

Eine fundierte Entscheidung für Ihre Anwendung treffen

Um festzustellen, ob CVD die richtige Wahl ist, müssen Sie ihre Stärken mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Leistung und Langlebigkeit liegt: Die Fähigkeit von CVD, hochreine und langlebige Beschichtungen zu erzeugen, ist ihr Hauptvorteil und reduziert die Umweltkosten zukünftiger Ersetzungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Materialabfall liegt: Die präzise Dickenkontrolle, die CVD bietet, stellt sicher, dass Sie die absolut minimale Menge an Beschichtungsmaterial verwenden, die für Ihre Spezifikation erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des direkten Energieverbrauchs liegt: Untersuchen Sie CVD-Varianten mit niedriger Temperatur (wie PECVD), die erhebliche Energieeinsparungen gegenüber traditionellen Hochtemperatur-Thermieprozessen bieten.

Letztendlich ist die Wahl von CVD eine Investition in Präzision, Qualität und langfristige Betriebseffizienz.

Zusammenfassungstabelle:

| Umweltvorteil | Schlüsselaspekt |

|---|---|

| Reduzierter CO2-Fußabdruck | Geringere Emissionen im Vergleich zu älteren Methoden wie Pechbeschichtung |

| Minimierter Materialabfall | Präzise Kontrolle über Schichtdicke und -zusammensetzung |

| Verlängerte Produktlebensdauer | Hochreine, langlebige Beschichtungen reduzieren den Ersatzbedarf |

| Geringerer Energieverbrauch | Optionen für Niedertemperaturabscheidung und effiziente Raten |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen CVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen mit umfassender Anpassung an Ihre einzigartigen Anforderungen anzubieten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz steigern und die Umweltbelastung reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition