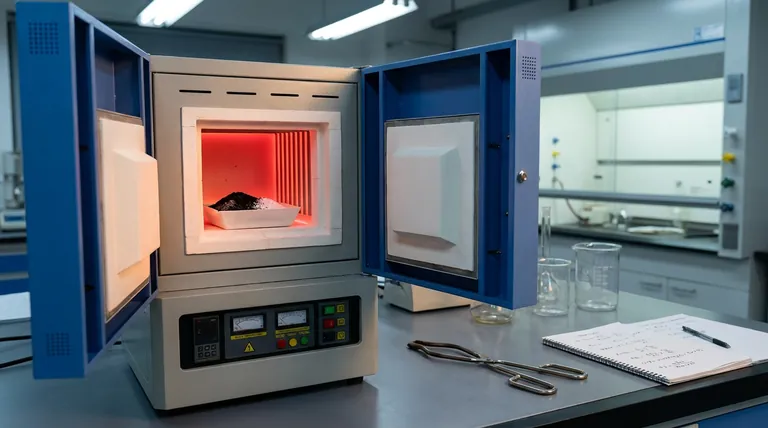

Die Hauptfunktion eines Aluminiumoxid-Schiffchens besteht darin, als inertes Reaktionsgefäß mit hoher Festigkeit zu dienen, das die Mischung aus chemischen Aktivierungsmitteln (wie Kaliumhydroxid) und Kohlenstoffvorläufern im Ofen aufnimmt. Es bietet eine stabile physikalische Barriere, die Temperaturen bis zu 900 °C standhält und gleichzeitig der hochkorrosiven Natur der geschmolzenen Aktivierungsmittel widersteht. Indem es chemische Wechselwirkungen zwischen der Probe und dem Behälter verhindert, stellt das Aluminiumoxid-Schiffchen sicher, dass sich die Kohlenstoffstruktur ausschließlich auf der Grundlage der beabsichtigten Aktivierungsparameter umwandelt.

Durch die Aufrechterhaltung der strukturellen Integrität in rauen, korrosiven Umgebungen garantiert das Aluminiumoxid-Schiffchen, dass der Kohlenstoffaktivierungsprozess rein und unkontaminiert bleibt. Seine Reaktionsbeständigkeit verhindert den Abbau des Gefäßes und sichert so die präzise Entwicklung der porösen Kohlenstoffstruktur.

Die entscheidende Rolle der Materialstabilität

Widerstandsfähigkeit gegenüber extremen thermischen Umgebungen

Hochtemperatur-Aktivierungsprozesse erfordern häufig Heizzonen, die etwa 900 °C erreichen.

Aluminiumoxid (Aluminiumoxid) wird aufgrund seiner außergewöhnlichen thermischen Stabilität für diese Aufgabe ausgewählt. Es behält seine mechanische Festigkeit und Form, ohne sich unter diesen intensiven thermischen Belastungen zu erweichen oder zu verformen.

Beständigkeit gegen chemische Erosion

Der Aktivierungsprozess verwendet häufig aggressive chemische Mittel wie Kaliumhydroxid (KOH), um Poren in den Kohlenstoff zu ätzen.

Bei hohen Temperaturen wandeln sich diese Mittel in hochkorrosive Schmelzen um, die Standard-Labor-Keramiken auflösen oder zersetzen würden. Das Aluminiumoxid-Schiffchen bietet die notwendige chemische Beständigkeit, um diese korrosiven Schmelzen während der Reaktion sicher aufzunehmen.

Gewährleistung der Probenreinheit und -qualität

Verhinderung von Kreuzkontamination

Ein Hauptrisiko bei der Hochtemperatursynthese ist die Reaktion zwischen der Probe und ihrem Behälter.

Da das Aluminiumoxid-Schiffchen chemisch stabil bleibt, verhindert es, dass das Gefäßmaterial in die kohlenstoffhaltigen Vorläufer auslaugt oder mit ihnen reagiert. Dies stellt sicher, dass der synthetisierte poröse Kohlenstoff eine hohe Reinheit aufweist und frei von Fremdkontaminationen aus dem Schiffchen selbst ist.

Ermöglichung einer konsistenten Porenentwicklung

Das ultimative Ziel der Aktivierung ist die Schaffung einer spezifischen, kontrollierten Porenstruktur im Kohlenstoff.

Durch die Bereitstellung einer neutralen, nicht reaktiven Plattform ermöglicht das Schiffchen der thermischen Umgebung des Ofens und den chemischen Aktivatoren, den Ätzprozess ausschließlich voranzutreiben. Diese Stabilität ist unerlässlich, um eine konsistente spezifische Oberfläche und Porenverteilung zu erreichen.

Betriebliche Überlegungen und Einschränkungen

Anfälligkeit für thermische Schocks

Obwohl Aluminiumoxid bei hohen Temperaturen hervorragend beständig ist, kann es bei schnellen Temperaturänderungen spröde sein.

Ein zu schnelles Einsetzen oder Entfernen des Schiffchens aus dem Ofen kann zu einem thermischen Schock führen, der Risse oder Bruch verursacht. Die Benutzer müssen das Gefäß allmählich aufheizen und abkühlen, um seine Integrität zu erhalten.

Spezifische chemische Verträglichkeiten

Obwohl Aluminiumoxid hochbeständig gegen reduzierende Atmosphären und alkalische Aktivatoren (wie KOH) ist, die bei der Kohlenstoffsynthese verwendet werden, ist es nicht universell inert.

Wenn Ihr Prozess verschiedene Klassen von stark sauren oder fluorierten Verbindungen beinhaltet, muss die chemische Beständigkeit des Schiffchens neu bewertet werden, um eine Zersetzung zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Aktivierung von porösem Kohlenstoff zu gewährleisten, wählen Sie Ihr Gefäß basierend auf den spezifischen Anforderungen Ihrer thermischen und chemischen Umgebung.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei hohen Temperaturen (bis zu 900 °C) liegt: Verlassen Sie sich auf Aluminiumoxid-Schiffchen, um die notwendige mechanische Steifigkeit zu bieten, wo andere Keramik- oder Glasmaterialien sich verformen würden.

- Wenn Ihr Hauptaugenmerk auf Hochreinheits-Synthese liegt: Verwenden Sie hochreines Aluminiumoxid, um zu verhindern, dass die korrosive Aktivatorschmelze Verunreinigungen von der Behälterwand in Ihre Probe extrahiert.

Letztendlich ist das Aluminiumoxid-Schiffchen nicht nur ein Halter; es ist eine kritische Prozessschutzmaßnahme, die die chemische Treue Ihrer Kohlenstoffaktivierung bewahrt.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei der Kohlenstoffaktivierung |

|---|---|

| Thermische Stabilität | Behält die strukturelle Integrität bis 900 °C ohne Verformung bei. |

| Chemische Beständigkeit | Widersteht korrosiven Schmelzen wie KOH während des Ätzprozesses. |

| Hohe Reinheit | Verhindert Kreuzkontamination und Auslaugen in die Kohlenstoffprobe. |

| Zuverlässigkeit | Gewährleistet eine konsistente Porenverteilung und Oberfläche. |

Verbessern Sie Ihre Material-Synthese mit KINTEK Precision

Lassen Sie nicht zu, dass die Zersetzung des Gefäßes Ihre Forschungsergebnisse beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette an Hochleistungs-Laborgeräten, einschließlich spezialisierter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Unsere Hochtemperaturöfen und Speziallaborgeräte sind alle anpassbar, um Ihre einzigartigen chemischen Kompatibilitäts- und thermischen Anforderungen zu erfüllen.

Ob Sie porösen Kohlenstoff synthetisieren oder komplexe Wärmebehandlungen durchführen, KINTEK bietet die Haltbarkeit und Reinheit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihre Bedürfnisse zu finden!

Referenzen

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck einer Vakuumkammer? Erreichen Sie absolute Kontrolle über Ihre Prozesse

- Warum wird ein Korundtiegel aus hochreinem Aluminiumoxid zum Schmelzen bevorzugt? Erreichen Sie hochpräzise Forschungsintegrität

- Welche Rolle spielt die Bereitstellung einer gleichmäßigen Heizumgebung? Perfekte Bildung von Deep Eutectic Solvent erreichen

- Warum wird ein FeCrAl-Legierungstiegel in CDM-Experimenten verwendet? Der Schlüssel zur Hochtemperaturstabilität

- Warum ist ein Gas-Mischsystem für die Synthesegas-Glühung bei der Kupferpulverproduktion unerlässlich? Gewährleistung präziser Versprödung

- Warum sind hochreine Tiegel und versiegelte Reaktionsumgebungen für das Wachstum von NaRu2O4 notwendig? Gewährleistung der Kristallintegrität

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Was ist Aluminiumsilikatwolle (ASW) und ihr typischer Anwendungstemperaturbereich? Entdecken Sie Hochtemperatur-Isolationslösungen