Die Hauptfunktion eines Muffelofens bei der Verarbeitung von Dattelsteinen besteht darin, eine stabile, präzise kontrollierte thermische Umgebung für die Karbonisierung bereitzustellen. Insbesondere wird die Biomasse einer konstanten Temperatur von 400 °C für 120 Minuten ausgesetzt, was die vollständige thermische Zersetzung organischer Materie zu Kohlenstoff ermöglicht.

Kernbotschaft Durch die Aufrechterhaltung eines gleichmäßigen Wärmefeldes treibt der Muffelofen den Pyrolyseprozess voran, der rohe Dattelsteine in ein karbonisiertes Material umwandelt. Dieser Schritt ist entscheidend für die Entfernung flüchtiger Bestandteile und die Schaffung der anfänglichen Porenstruktur, die die Grundlage für hochwertige Aktivkohle bildet.

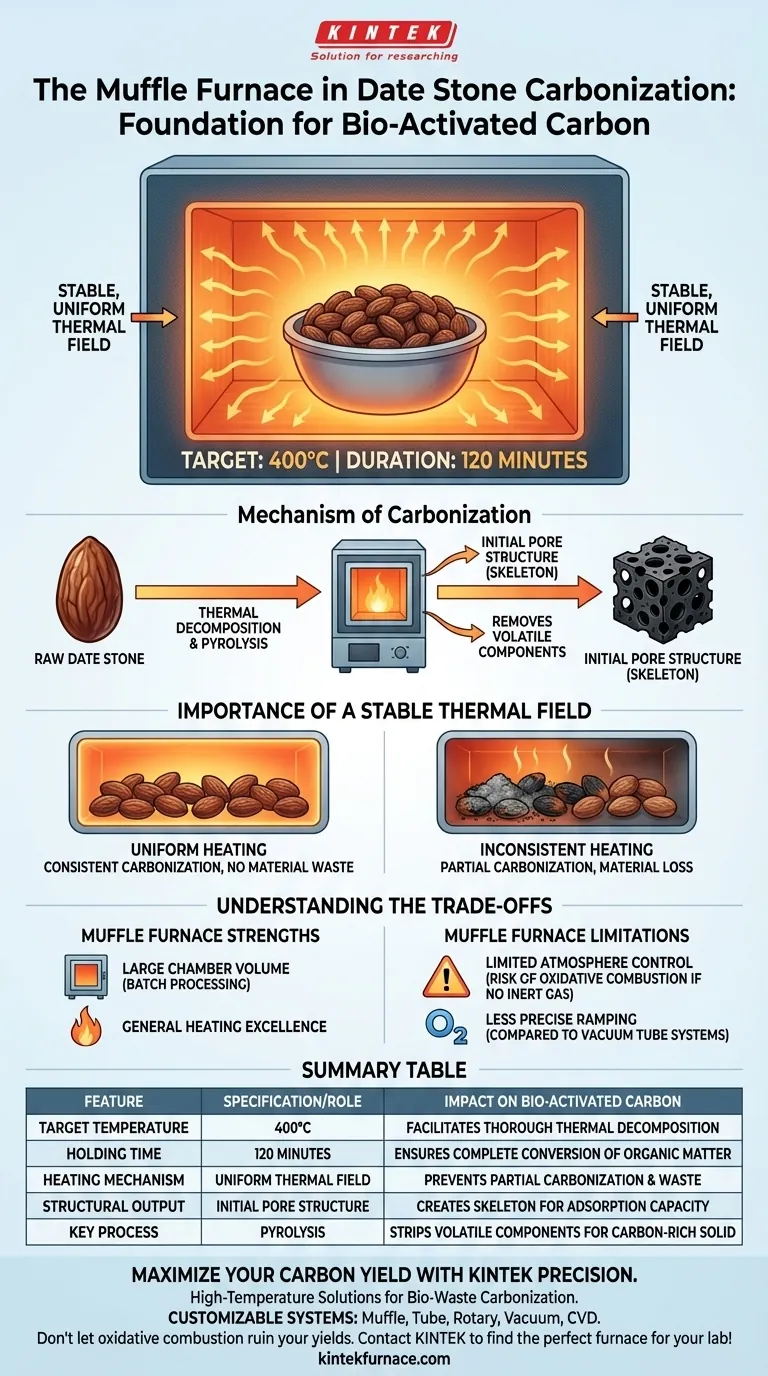

Der Mechanismus der Karbonisierung

Der Muffelofen ist nicht nur ein Heizgerät, sondern das Gefäß, das die physikalische Umwandlung der Biomasse bestimmt. Seine Rolle lässt sich in zwei spezifische mechanische Funktionen unterteilen.

Präzise thermische Zersetzung

Der Ofen arbeitet bei einer Zieltemperatur von 400 °C, die für eine Dauer von 120 Minuten gehalten wird.

Während dieses Zeitraums bewirkt die Hitze den Abbau der organischen Verbindungen im Inneren der Dattelsteine. Dieser Prozess, bekannt als Pyrolyse, entfernt Nicht-Kohlenstoff-Elemente und hinterlässt einen kohlenstoffreichen Feststoff.

Schaffung der anfänglichen Porenstruktur

Die Stabilität des Ofens ist entscheidend für die strukturelle Integrität des Endprodukts.

Wenn flüchtige Materie aus den Dattelsteinen ausgetrieben wird, hinterlässt sie Hohlräume. Diese Hohlräume werden zur anfänglichen Porenstruktur. Dieses "Skelett" ist der Vorläufer des hoch entwickelten Netzwerks von Mikro- und Mesoporen, das später im Prozess die Adsorptionskapazität des Materials bestimmt.

Die Bedeutung eines stabilen Wärmefeldes

Ein charakteristisches Merkmal des Muffelofens ist seine Fähigkeit, ein gleichmäßiges "Wärmefeld" zu erzeugen.

Gewährleistung der Gleichmäßigkeit

Inkonsistente Erwärmung kann zu teilweiser Karbonisierung führen, bei der einige Dattelsteine zu Asche verbrennen, während andere roh bleiben.

Der Muffelofen umgibt die Probe mit Wärme und stellt sicher, dass jedes Biomasseteil in der Kammer den gleichen Grad der thermischen Zersetzung erfährt.

Erleichterung chemischer Wechselwirkungen

Während sich die primäre Referenz auf Wärme konzentriert, deuten ergänzende Daten darauf hin, dass diese Umgebung die chemische Aktivierung unterstützt.

Wenn chemische Agenzien (wie ZnCl2) vorhanden sind, erleichtert die stabile Wärme Dehydrierungs- und Oxidationsreaktionen. Diese Wechselwirkung zwischen dem chemischen Agenz und der Kohlenstoffmatrix erweitert letztendlich die Oberfläche und entwickelt die Porosität des Materials.

Verständnis der Kompromisse

Obwohl effektiv, hat der Muffelofen im Vergleich zu anderer Ausrüstung wie Vakuumrohröfen Einschränkungen.

Grenzen der Atmosphärenkontrolle

Ein Standard-Muffelofen eignet sich hervorragend zum allgemeinen Heizen, bietet aber möglicherweise nicht die strenge Atmosphärenkontrolle eines Röhrenofens.

Wenn die Kammer nicht ausreichend mit einem Inertgas (wie Stickstoff) gespült wird, kann Sauerstoff verbleiben. Dies birgt die Gefahr einer oxidativen Verbrennung, bei der die Biomasse statt zu karbonisieren verbrennt.

Präzision vs. Durchsatz

Muffelöfen bieten in der Regel ein größeres Kammervolumen für die Chargenverarbeitung im Vergleich zu schmalen Röhrenöfen.

Sie können jedoch die schnelle, hochpräzise Temperaturrampen (z. B. spezifische Gradienten pro Minute) vermissen, die in Hochvakuum-Systemen zur Steuerung der atomaren Anordnung und Graphitisierung verfügbar sind.

Die richtige Wahl für Ihr Ziel

Die Wahl der Ausrüstung und der Parameter bestimmt die Qualität Ihrer bioaktivierten Kohle.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines grundlegenden Kohlenstoffgerüsts liegt: Halten Sie sich an das Standardprotokoll von 400 °C für 120 Minuten, um eine vollständige thermische Zersetzung ohne Überverbrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Porenentwicklung mit chemischen Agenzien liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur (bis zu 500-700 °C) halten kann, damit aktivierende Agenzien die Kohlenstoffmatrix effektiv dehydrieren und oxidieren können.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialverlust liegt: Vergewissern Sie sich, dass Ihre Muffelofen-Einrichtung über einen Stickstoff- oder Inertgaseinlass verfügt, um zu verhindern, dass Sauerstoff Ihre Ausbeute zu Asche verwandelt.

Der Muffelofen ist das grundlegende Werkzeug, das rohe Dattelsteine von biologischen Abfällen in ein strukturell stabiles Kohlenstoffgerüst verwandelt, das für die Aktivierung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle | Auswirkung auf bioaktivierte Kohle |

|---|---|---|

| Zieltemperatur | 400 °C | Ermöglicht vollständige thermische Zersetzung |

| Haltezeit | 120 Minuten | Gewährleistet vollständige Umwandlung organischer Materie |

| Heizmechanismus | Gleichmäßiges Wärmefeld | Verhindert teilweise Karbonisierung und Materialverschwendung |

| Strukturelles Ergebnis | Anfängliche Porenstruktur | Schafft das "Skelett" für hohe Adsorptionskapazität |

| Schlüsselprozess | Pyrolyse | Entfernt flüchtige Bestandteile und hinterlässt einen kohlenstoffreichen Feststoff |

Maximieren Sie Ihre Kohlenstoffausbeute mit KINTEK-Präzision

Bereit, Ihre Materialforschung zu verbessern? KINTEK bietet branchenführende Hochtemperaturlösungen, die auf die Karbonisierung von Bioabfällen und die chemische Aktivierung zugeschnitten sind. Mit fachkundiger F&E und Fertigung im Rücken bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass oxidative Verbrennung Ihre Ausbeuten ruiniert. Unsere Systeme gewährleisten die stabilen Wärmefelder und die Atmosphärenkontrolle, die für eine überlegene Porenentwicklung erforderlich sind. Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verhindert die Muffel- oder Kammerofen eine unkontrollierte Überhitzung? Gewährleistung eines sicheren, zuverlässigen Betriebs bei hohen Temperaturen

- Was ist die Funktion eines Labor-Muffelofens bei der Herstellung von BiVO4-Nanosheets? Optimieren Sie Ihre Materialleistung

- Was ist die Funktion von Hochtemperaturöfen bei der Umwandlung von biogenem Hydroxylapatit? Erzielung hochreiner Biomaterialien

- Was sollte vor dem ersten Gebrauch oder nach längerer Inaktivität eines Muffelofens getan werden? Wesentlicher Einbrennleitfaden

- Wie stellt ein Hochtemperatur-Aufzugsofen die Prozesseffizienz sicher? Optimierung der S53P4 Bioaktive Glasproduktion

- Was sind die Standardmerkmale von Kammeröfen? Präzision und Effizienz bei der thermischen Verarbeitung freisetzen

- Warum wird ein Vakuum-Muffelofen für die Nahanalyse verwendet? Präzise Biomassebewertung & Reaktivitätsanalyse

- Warum muss die Hochtemperaturkalzinierung von ZnO-Nanopartikeln in einem Muffelofen erfolgen? Gewährleistung von Reinheit und Kristallinität