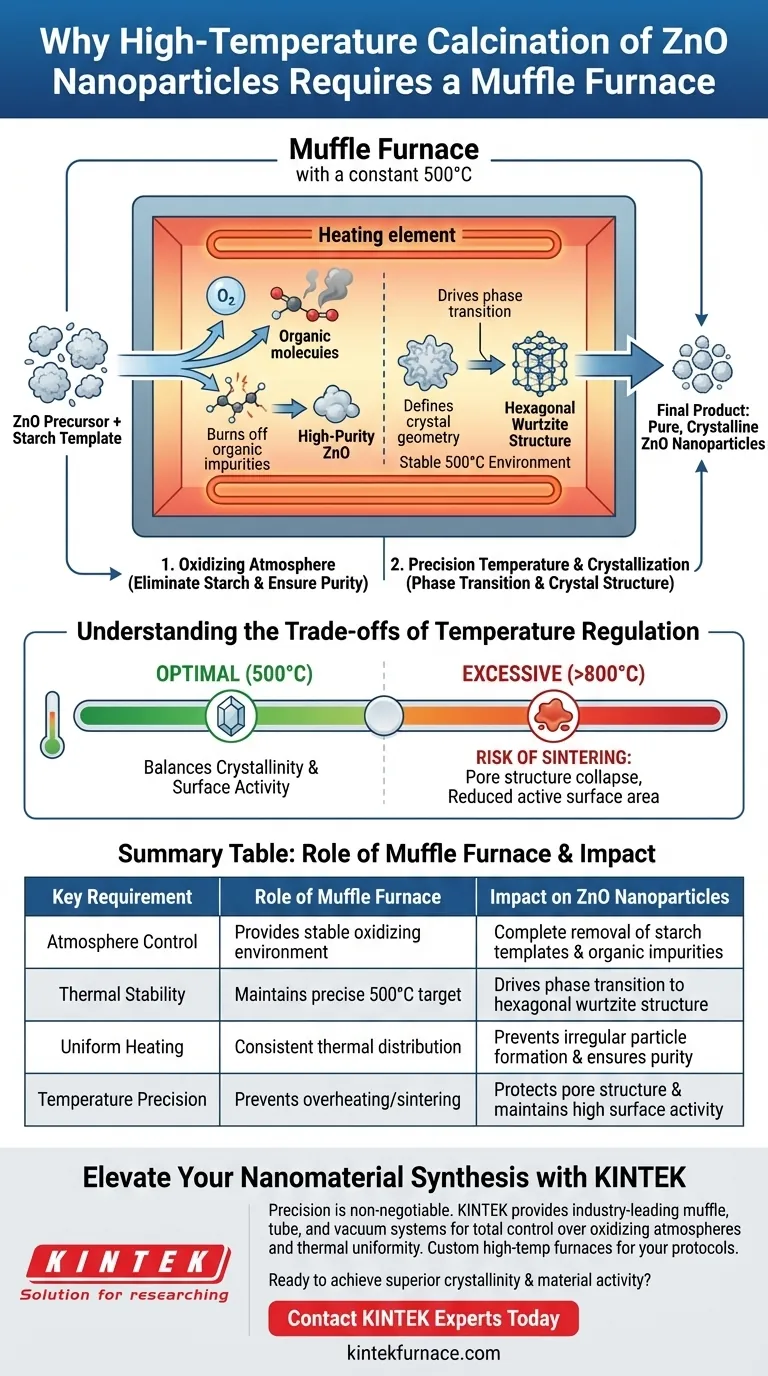

Die Hochtemperaturkalzinierung in einem Muffelofen ist zwingend erforderlich, um die gleichzeitige Entfernung organischer Vorlagen und die präzise Kristallisation des Endprodukts zu gewährleisten. Insbesondere bietet er eine stabile, oxidierende Umgebung bei etwa 500 °C, die es Zinkspezies ermöglicht, einen Phasenübergang zu durchlaufen, während Stärkevorlagen chemisch zersetzt werden, um reines Zinkoxid (ZnO) zurückzulassen.

Der Muffelofen fungiert als doppelter Reaktor: Er verbrennt organische Verunreinigungen durch kontrollierte Oxidation und erhält gleichzeitig die strenge thermische Stabilität, die für das Wachstum der spezifischen hexagonalen Wurtzit-Kristallstruktur erforderlich ist, die für hochwertiges ZnO charakteristisch ist.

Die entscheidende Rolle der oxidierenden Atmosphäre

Entfernung der Stärkevorlage

Die primäre Herausforderung bei der Synthese von ZnO-Nanopartikeln besteht in der Entfernung des während der Bildung verwendeten organischen Gerüsts. Der Muffelofen liefert die notwendige oxidierende Atmosphäre, um die Stärkevorlage systematisch zu zersetzen.

Gewährleistung der chemischen Reinheit

Ohne eine kontinuierliche Sauerstoffzufuhr bei hohen Temperaturen würden organische Rückstände das Endmaterial verunreinigen. Der Ofen gewährleistet die vollständige Eliminierung von restlicher organischer Materie, was zu einem hochreinen kristallinen Produkt führt.

Präzise Temperaturkontrolle und Kristallisation

Ermöglichung des Phasenübergangs

Die Umwandlung von Vorläufermaterialien in Endoxide ist ein thermodynamischer Prozess. Der Muffelofen hält eine konstante Temperatur (typischerweise 500 °C), die es den Zinkspezies ermöglicht, ihren Phasenübergang effektiv abzuschließen.

Definition der Kristallstruktur

Die Temperaturstabilität ist direkt mit der Kristallgeometrie verbunden. Die überlegene Temperaturkontrollgenauigkeit des Muffelofens stellt sicher, dass sich ZnO-Kristalle gemäß einer strengen hexagonalen Wurtzit-Struktur bilden.

Gleichmäßige thermische Umgebung

Über das Erreichen der Temperatur hinaus muss die Umgebung gleichmäßig sein. Eine stabile thermische Umgebung stellt sicher, dass die Vorläufer vollständig und konsistent reagieren, was die Bildung unregelmäßiger oder amorpher Partikel verhindert.

Verständnis der Kompromisse bei der Temperaturregelung

Das Risiko des Sinterns

Während hohe Hitze notwendig ist, können übermäßige Temperaturen nachteilig sein. Wenn die Ofentemperatur zu hoch eingestellt ist (z. B. nahe 800 °C), kann dies zu starkem Sintern führen, wodurch die Porenstruktur zusammenbricht und die aktive Oberfläche des Materials reduziert wird.

Ausgleich zwischen Kristallinität und Aktivität

Es gibt ein feines Gleichgewicht zwischen der Bildung starker Kristalle und der Aufrechterhaltung der Oberflächenaktivität. Eine genaue Temperaturregelung ist die primäre Methode, um die Kristallinität des Materials mit Oberflächensauerstoffleerstellen und Adsorptionsaktivität auszugleichen.

Treffen Sie die richtige Wahl für Ihr Ziel

Um Ihre ZnO-Synthese zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie die oxidierende Atmosphäre des Ofens, um sicherzustellen, dass die Stärkevorlage vollständig zersetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Kristallstruktur liegt: Konzentrieren Sie sich auf die Temperaturkontrollgenauigkeit, um das stabile Wachstum der hexagonalen Wurtzit-Phase ohne Überhitzung zu gewährleisten.

Der Erfolg bei der ZnO-Kalzinierung beruht darauf, den Muffelofen nicht nur als Heizgerät, sondern als Präzisionsinstrument für chemische Reinigung und strukturelle Ingenieurwesen zu nutzen.

Zusammenfassungstabelle:

| Schlüsselanforderung | Rolle des Muffelofens | Auswirkungen auf ZnO-Nanopartikel |

|---|---|---|

| Atmosphärenkontrolle | Bietet stabile oxidierende Umgebung | Vollständige Entfernung von Stärkevorlagen & organischen Verunreinigungen |

| Thermische Stabilität | Hält präzises Ziel von 500 °C ein | Treibt Phasenübergang zur hexagonalen Wurtzit-Struktur an |

| Gleichmäßige Erwärmung | Konsistente thermische Verteilung | Verhindert unregelmäßige Partikelbildung und gewährleistet Reinheit |

| Temperaturpräzision | Verhindert Überhitzung/Sintern | Schützt Porenstruktur und erhält hohe Oberflächenaktivität |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Konstruktion von hexagonalen Wurtzit-Strukturen und hochreinem ZnO geht. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die Ihnen die vollständige Kontrolle über oxidierende Atmosphären und thermische Gleichmäßigkeit ermöglichen. Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Kalzinierungsprotokolle zu erfüllen.

Bereit, überlegene Kristallinität und Materialaktivität zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?

- Wie beeinflusst die Steuerung der Heizrate in einem Muffelofen Aktivkohle? Optimierung von Ausbeute und Porenstruktur

- Welche wärmedämmenden Materialien werden in Muffelöfen verwendet? Wählen Sie die richtige Isolierung für Effizienz und Langlebigkeit

- Wie beeinflussen die Kammerabmessungen die Auswahl einer Muffelofen? Optimieren Sie das Heizen und sparen Sie Kosten

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Schlüsselprinzipien des Designs verstehen

- Was sind die etablierten Konstruktionsmerkmale eines Kammerofens? Ein Leitfaden für vielseitiges, robustes Heizen

- Welche Materialien werden für das Gehäuse eines Kastenofens verwendet und warum? Entdecken Sie eine langlebige, sichere Stahlkonstruktion

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig und welche Arten von Atmosphären können verwendet werden?