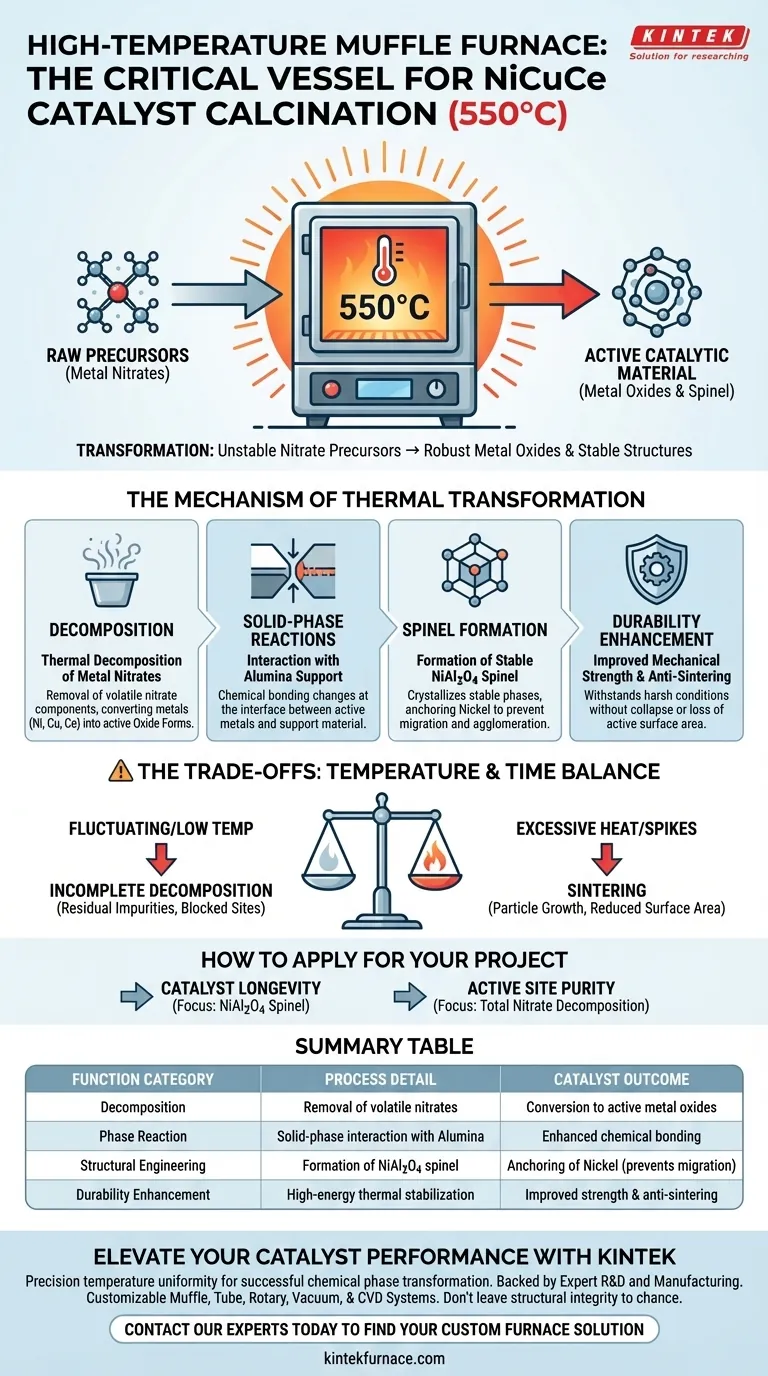

Der Hochtemperatur-Muffelofen dient als kritisches Gefäß für die chemische Phasenumwandlung und wandelt Rohvorläufer in aktives katalytisches Material um. Insbesondere bei 550 Grad Celsius erleichtert diese Ausrüstung die thermische Zersetzung von beladenen Metallsalzen in ihre Oxidformen und sorgt gleichzeitig für die strukturelle Integrität des Katalysators.

Die Hauptfunktion dieser Wärmebehandlung besteht darin, einen Übergang von instabilen Nitratvorläufern zu robusten Metalloxiden zu induzieren. Über die einfache Zersetzung hinaus treibt dieser Prozess Festphasenreaktionen an, die aktive Metalle am Träger verankern und die Beständigkeit des Katalysators gegen thermische Degradation erheblich verbessern.

Der Mechanismus der thermischen Umwandlung

Zersetzung von Metallvorläufern

Die unmittelbare Funktion des Muffelofens bei dieser Temperatur ist die thermische Zersetzung von Metallsalzen.

Durch die Aufrechterhaltung einer konstanten Umgebung von 550 °C stellt der Ofen sicher, dass flüchtige Nitratkomponenten vollständig entfernt werden. Dies wandelt die beladenen Metalle (Nickel, Kupfer und Cer) von ihren Vorläufer-Salzformen in ihre jeweiligen, chemisch aktiven Oxidformen um.

Induzierung von Festphasenreaktionen

Über die Zersetzung hinaus initiiert die Wärmebehandlung wesentliche Festphasenreaktionen zwischen den aktiven Metallen und dem Trägermaterial.

Im Kontext von NiCuCe-Katalysatoren ermöglicht diese Wärmeenergie den Metallspezies, chemisch mit dem Aluminiumoxid-Träger zu interagieren. Diese Interaktion ist nicht nur physikalisch; sie verändert die chemische Bindung an der Grenzfläche der Materialien.

Bildung stabiler Spinellstrukturen

Ein kritisches Ergebnis dieser Festphasenreaktionen ist die Bildung stabiler kristalliner Strukturen, insbesondere des NiAl2O4-Spinells.

Der Muffelofen liefert die anhaltende Energie, die zur Kristallisation dieser Phasen erforderlich ist. Die Bildung der NiAl2O4-Spinellstruktur ist entscheidend, da sie das Nickel verankert und verhindert, dass es während des Betriebs migriert oder agglomeriert.

Verbesserung der Katalysatorhaltbarkeit

Das ultimative Funktionsziel dieser Hochtemperaturbehandlung ist die Verbesserung der mechanischen Festigkeit und der Sinterbeständigkeit.

Durch die Umwandlung von Vorläufern in Oxide und die Bildung stabiler Spinelle stellt der Ofen sicher, dass der Katalysator rauen Betriebsbedingungen standhalten kann, ohne strukturell zusammenzufallen oder aktive Oberfläche zu verlieren.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Temperatur und Zeit

Während 550 °C für diese spezifischen Reaktionen angestrebt werden, können Abweichungen in der Ofenumgebung zu suboptimalen Ergebnissen führen.

Wenn die Temperatur schwankt oder zu niedrig ist, kann es zu einer unvollständigen Zersetzung der Nitrate kommen, wodurch Verunreinigungen zurückbleiben, die aktive Zentren blockieren. Umgekehrt können übermäßige Hitze oder unkontrollierte Spitzen das Sintern beschleunigen, was dazu führt, dass Metallpartikel zu groß werden und die für die Katalyse verfügbare Gesamtoberfläche verringert wird.

Wie Sie dies auf Ihr Projekt anwenden

Um die Wirksamkeit Ihrer NiCuCe-Katalysatorpräparation zu maximieren, sollten Sie die folgenden strategischen Schwerpunkte berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Katalysators liegt: Priorisieren Sie die präzise Einhaltung von 550 °C, um die vollständige Bildung des NiAl2O4-Spinells sicherzustellen, der die notwendige Sinterbeständigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der aktiven Zentren liegt: Stellen Sie eine ausreichende Luftzirkulation und Dauer im Muffelofen sicher, um die vollständige thermische Zersetzung aller Nitratvorläufer in Oxide zu gewährleisten.

Der Muffelofen ist nicht nur ein Heizelement; er ist das Werkzeug, das das strukturelle Schicksal und die langfristige Lebensfähigkeit Ihres katalytischen Materials bestimmt.

Zusammenfassungstabelle:

| Funktionskategorie | Prozessdetail | Katalysatorergebnis |

|---|---|---|

| Zersetzung | Entfernung flüchtiger Nitratkomponenten | Umwandlung von Vorläufern in aktive Metalloxide |

| Phasenreaktion | Festphaseninteraktion mit Aluminiumoxid-Träger | Verbesserte chemische Bindung an Materialgrenzflächen |

| Strukturelle Konstruktion | Bildung der kristallinen NiAl2O4-Spinellstruktur | Verankerung von Nickel zur Verhinderung von Migration/Agglomeration |

| Haltbarkeitsverbesserung | Hochenergetische thermische Stabilisierung | Verbesserte mechanische Festigkeit und Sinterbeständigkeit |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen chemischen Phasenumwandlung und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir, dass Ihre Forschung von exakter Temperaturgleichmäßigkeit und Zuverlässigkeit abhängt.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartige NiCuCe-Katalysatorsynthese oder Ihre Hochtemperatur-Laboranforderungen vollständig anpassbar sind. Überlassen Sie Ihre strukturelle Integrität nicht dem Zufall – arbeiten Sie mit den führenden Anbietern in der thermischen Laborverarbeitung zusammen.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit von Kammeröfen? Steigern Sie die thermische Verarbeitungsflexibilität Ihres Labors.

- Warum wird eine Muffelofen ohne Schutzgase für Molybdänlegierungen verwendet? Simulation realer Oxidationsbedingungen

- Welche Rolle spielt eine Muffelofen in der Forschung zur thermochemischen Umwandlung von tierischen Abfällen? Optimierung der Pyrolyse

- Warum wird ein Muffelofen zum Brennen von Verstärkungspartikeln verwendet? Optimierung der Qualität von Aluminiummatrix-Kompositen

- Wie wird ein Labor-Kammerwiderstandsofen bei der Wärmebehandlung und Prüfung von Schnellarbeitsstahlproben eingesetzt?

- Welche Prozesse in der Farbenindustrie nutzen Muffelöfen? Unerlässlich für Laboranalysen und Qualitätskontrolle

- Was sind die typischen Temperaturbereiche von Muffelöfen und ihre Anwendungen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Was ist die Funktion einer Labor-Muffelofen bei der Behandlung von LNMO-Vorläufern? Gewährleistung der Synthese von hochreinen Materialien