Es gibt kein einziges Material für einen Induktionsofentiegel; die Wahl hängt ausschließlich von der Anwendung ab. Die gebräuchlichsten Materialien umfassen feuerfeste Keramiken wie Aluminiumoxid und Zirkonoxid sowie Graphit, die jeweils basierend auf dem spezifischen zu schmelzenden Metall, der erforderlichen Temperatur und dem Potenzial für chemische Reaktionen ausgewählt werden.

Der Tiegel ist kein passiver Behälter. Er ist eine aktive Komponente im Schmelzprozess, dessen Material so gewählt werden muss, dass die chemische Verträglichkeit mit dem geschmolzenen Metall gewährleistet ist und er extremen Thermoschocks standhält, um eine Kontamination der Schmelze und einen katastrophalen Ausfall zu verhindern.

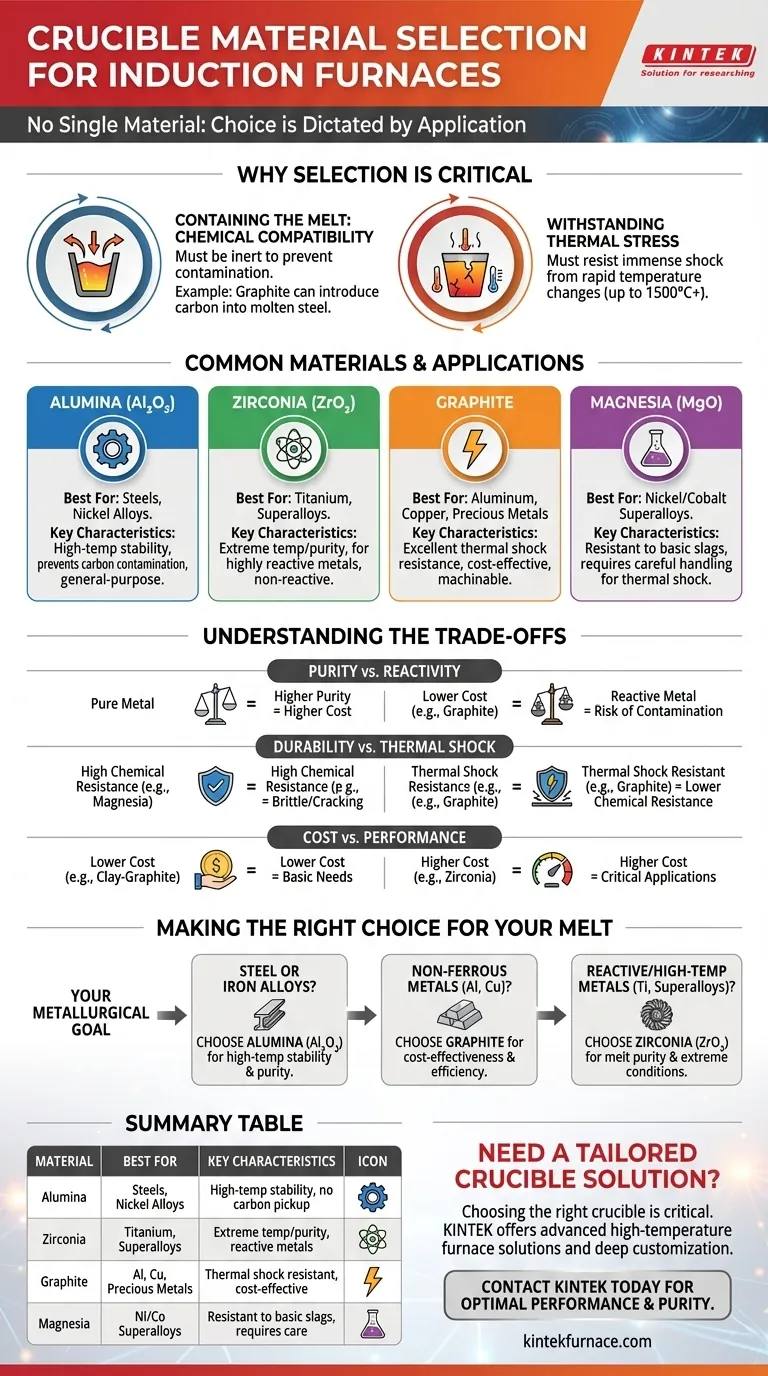

Warum die Tiegelwahl entscheidend ist

Der Tiegel erfüllt zwei Hauptfunktionen: das physische Einschließen des geschmolzenen Metalls und das Widerstehen der intensiven, schnellen Heizzyklen, die dem Induktionsschmelzen eigen sind. Ein Versagen in einer dieser Rollen beeinträchtigt den gesamten Prozess.

Einschließen der Schmelze: Chemische Verträglichkeit

Das Tiegelmaterial muss chemisch inert gegenüber der zu schmelzenden Legierung sein. Ein reaktiver Tiegel kann Elemente in die Schmelze auslaugen und Verunreinigungen einführen, die die Eigenschaften des Endmetalls verändern.

Während Graphit beispielsweise ein wirksames Tiegelmaterial ist, kann es mit geschmolzenem Eisen reagieren und Eisencarbid bilden, wodurch der Kohlenstoffgehalt des Stahls erhöht wird. Dies macht es ungeeignet zum Schmelzen von kohlenstoffarmen Stählen.

Widerstehen von thermischem Stress

Induktionsöfen erhitzen Metall mit extremer Geschwindigkeit. Dies setzt den Tiegel immensem thermischen Stress und Schock aus, da er von Raumtemperatur auf über 1500 °C (2732 °F) und wieder zurück geht.

Das Material muss einen niedrigen Wärmeausdehnungskoeffizienten und eine hohe Bruchzähigkeit aufweisen, um Rissen oder Splittern während dieser schnellen Temperaturänderungen zu widerstehen.

Gängige Tiegelmaterialien und ihre Anwendungen

Die Wahl des richtigen Materials beinhaltet die Abstimmung seiner Eigenschaften auf die Anforderungen des Metalls und des Prozesses.

Aluminiumoxid (Al₂O₃)

Aluminiumoxid ist eine hochstabile und weit verbreitete feuerfeste Keramik. Seine Hochtemperaturstabilität und chemische Inertheit machen es zu einer ausgezeichneten Allzweckwahl, insbesondere für Eisenmetalle.

Es ist die Standardempfehlung zum Schmelzen von Stählen und vielen Nickelbasislegierungen, bei denen eine Kohlenstoffkontamination aus einem Graphittiegel schädlich wäre.

Zirkonoxid (ZrO₂)

Zirkonoxid bietet eine überlegene Leistung bei noch höheren Temperaturen als Aluminiumoxid. Es ist auch außergewöhnlich stabil und nicht reaktiv.

Dies macht es zum Material der Wahl zum Schmelzen von hochreaktiven Metallen wie Titan oder Superlegierungen, die extreme Temperaturen und Reinheit erfordern.

Graphit

Graphit hat eine ausgezeichnete Wärmeleitfähigkeit und ist beständig gegen Thermoschock. Es ist auch leicht zu bearbeiten und relativ kostengünstig.

Es wird häufig zum Schmelzen von vielen Nichteisenmetallen wie Aluminium, Kupfer und Edelmetallen verwendet. Seine Verwendung bei Eisenmetallen ist jedoch aufgrund des Risikos der Kohlenstoffaufnahme begrenzt.

Magnesia (MgO)

Magnesia wird für spezifische Anwendungen eingesetzt, insbesondere beim Schmelzen von Nickel- oder Kobaltbasis-Superlegierungen. Es bietet eine gute Beständigkeit gegen basische Schlacken.

Sein Hauptnachteil ist eine höhere Anfälligkeit für Thermoschock im Vergleich zu anderen Materialien, was sorgfältigere Heiz- und Kühlprotokolle erfordert.

Die Kompromisse verstehen

Den idealen Tiegel gibt es nicht; jede Materialwahl ist ein Kompromiss zwischen Leistung, Kosten und betrieblichen Einschränkungen.

Reinheit vs. Reaktivität

Der primäre Kompromiss besteht darin, sicherzustellen, dass der Tiegel die Schmelze nicht kontaminiert. Ein Graphittiegel mag thermisch überlegen und billiger sein, aber wenn er unerwünschten Kohlenstoff in einen Spezialstahl einbringt, hat er seine wichtigste Aufgabe verfehlt. Reinheitsanforderungen diktieren oft die Verwendung teurerer Keramiktiegel wie Aluminiumoxid oder Zirkonoxid.

Haltbarkeit vs. Thermoschockbeständigkeit

Einige der chemisch beständigsten und hochtemperaturbeständigsten Materialien können spröde sein. Magnesia beispielsweise hat ausgezeichnete chemische Eigenschaften für bestimmte Legierungen, ist aber anfälliger für Risse durch Thermoschock als Graphit. Dies erfordert von den Bedienern mehr Vorsicht und kann zu einer kürzeren Lebensdauer führen, wenn es nicht korrekt gehandhabt wird.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Kosten und Leistung. Ein Ton-Graphit-Tiegel mag für eine kleine Aluminiumgießerei ausreichen, aber ein Zirkonoxid-Tiegel ist für die Herstellung hochreiner Titan-Luftfahrtkomponenten unerlässlich, obwohl er deutlich teurer ist.

Die richtige Wahl für Ihre Schmelze treffen

Ihre Auswahl sollte sich an einem klaren Verständnis Ihres metallurgischen Ziels orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl oder Eisenlegierungen liegt: Wählen Sie Aluminiumoxid wegen seiner Hochtemperaturstabilität und seiner nicht-reaktiven Natur, die eine Kohlenstoffkontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf Nichteisenmetallen wie Aluminium oder Kupfer liegt: Graphit oder ein Ton-Graphit-Verbundwerkstoff ist oft die kostengünstigste und thermisch effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf reaktiven oder sehr hochtemperaturfähigen Metallen liegt (z. B. Titan, Superlegierungen): Zirkonoxid ist die notwendige Wahl, um die Reinheit der Schmelze zu gewährleisten und extremen Prozessbedingungen standzuhalten.

Letztendlich ist die Wahl des richtigen Tiegelmaterials eine grundlegende Entscheidung, die sich direkt auf die Qualität, Reinheit und den Erfolg Ihres Schmelzbetriebs auswirkt.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | Stähle, Nickellegierungen | Hochtemperaturstabilität, verhindert Kohlenstoffkontamination |

| Zirkonoxid (ZrO₂) | Titan, Superlegierungen | Extreme Temperatur/Reinheit, für reaktive Metalle |

| Graphit | Aluminium, Kupfer, Edelmetalle | Ausgezeichnete Thermoschockbeständigkeit, kostengünstig |

| Magnesia (MgO) | Nickel-/Kobalt-Superlegierungen | Beständig gegen basische Schlacken, erfordert sorgfältige Handhabung |

Benötigen Sie eine Tiegel-Lösung, die auf Ihren spezifischen Schmelzprozess zugeschnitten ist?

Die Wahl des richtigen Tiegelmaterials ist entscheidend, um die gewünschte Metallreinheit zu erreichen und kostspielige Kontaminationen oder Tiegelversagen zu verhindern. Bei KINTEK verstehen wir, dass jeder Schmelzprozess einzigartig ist.

Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl oder kundenspezifischen Entwicklung des perfekten Tiegels und Ofensystems für Ihre Anwendung helfen.

Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und optimale Leistung und Reinheit in Ihren Schmelzprozessen sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen