In einem Dentallabor ist das Sintern ein kritischer Wärmebehandlungsprozess, der eine zerbrechliche, übergroße Restauration in ihren endgültigen, hochfesten Zustand überführt. Dieser Prozess verwendet einen speziellen Ofen, um Materialien wie Zirkonoxid zu erhitzen, wodurch sie schrumpfen, verdichten und zu einem haltbaren Produkt aushärten, das den Kaukräften standhalten kann.

Sintern ist nicht nur Erhitzen; es ist ein präziser, transformativer Prozess der Verdichtung und Kristallisation. Es ist der wesentliche Schritt, der ein weiches, gefrästes Material in eine starke, biokompatible und klinisch brauchbare Zahnrestauration umwandelt.

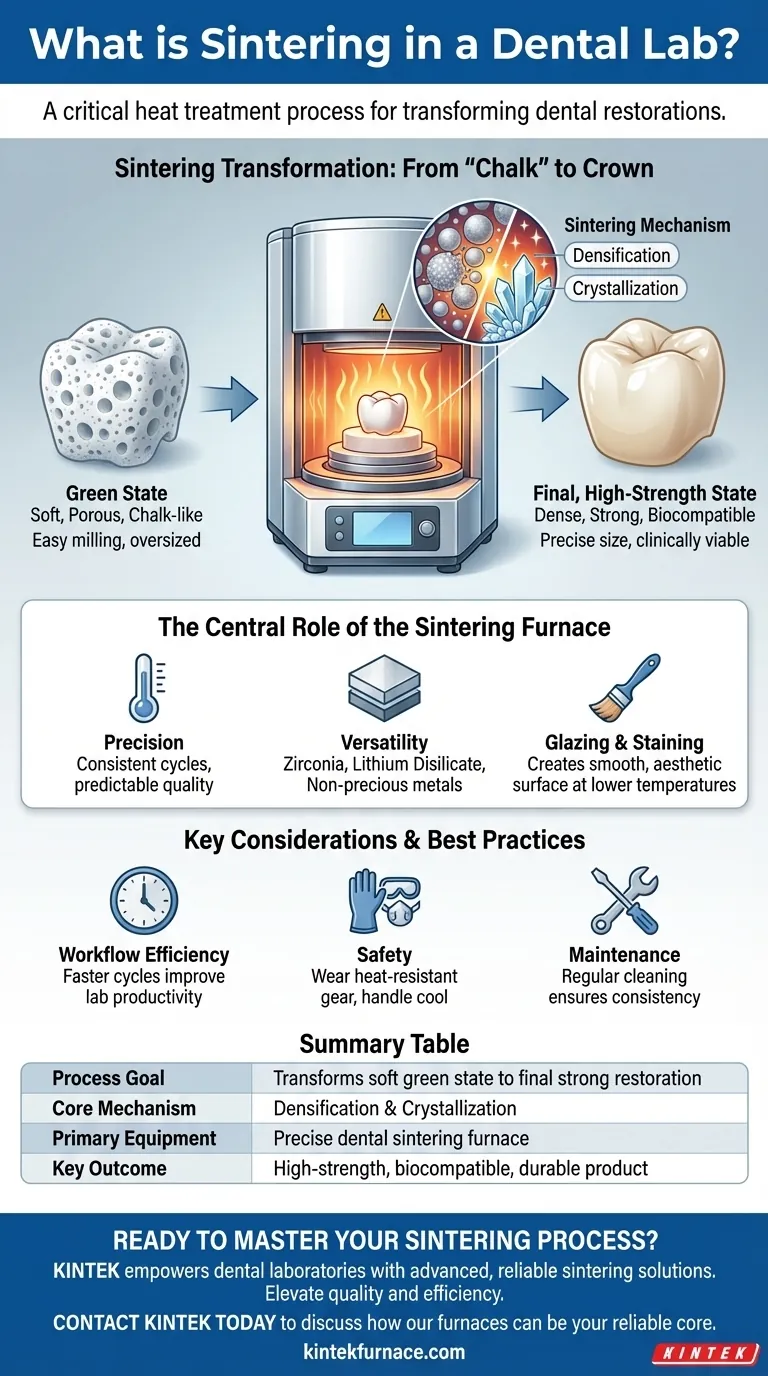

Vom „Kreide“-Zustand zur Krone: Die Sinter-Transformation

Eine Restauration, die aus einer Fräsmaschine kommt, ist nicht bereit für einen Patienten. Sintern ist die Brücke zwischen der anfänglichen gefrästen Form und dem endgültigen, funktionalen Produkt.

Der anfängliche „Grünzustand“

Nach dem Fräsen befindet sich ein Material wie Zirkonoxid in einem weichen, porösen und kreideartigen Zustand, der oft als „Grünzustand“ oder „vorsinterter Zustand“ bezeichnet wird. Diese Weichheit ist beabsichtigt, da sie eine schnelle und präzise Bearbeitung mit minimalem Verschleiß der Fräswerkzeuge ermöglicht.

Der Sintermechanismus

Im Ofen wird die Restauration für einen bestimmten Zeitraum extrem hohen Temperaturen ausgesetzt. Während dieses Zyklus verschmelzen die einzelnen Partikel des Materials miteinander und eliminieren die mikroskopisch kleinen Hohlräume zwischen ihnen. Dies wird als Verdichtung bezeichnet.

Gleichzeitig durchläuft das Material eine Kristallisation, bei der seine innere Struktur in eine stärkere, stabilere Form umgeordnet wird. Dieser duale Prozess verleiht der endgültigen Restauration ihre charakteristische Festigkeit und Haltbarkeit.

Das Endergebnis: Festigkeit und Stabilität

Das Ergebnis des Sinterns ist eine Restauration, die auf ihre präzise, beabsichtigte Größe geschrumpft ist und ihre maximale Dichte und Festigkeit erreicht hat. Dieses Endprodukt ist nicht nur stark, sondern auch biokompatibel, was bedeutet, dass es für den langfristigen Gebrauch im Mund des Patienten sicher ist.

Die zentrale Rolle des Sinterofens

Der Ofen ist das Kernstück der Ausrüstung für diesen Prozess, der für viel mehr als nur die Erzeugung von Wärme konzipiert ist.

Ein Werkzeug für Präzision

Ein dentales Sinterofen ist so konstruiert, dass er sehr spezifische Heiz- und Kühlzyklen einhält. Diese Konsistenz ist entscheidend, um sicherzustellen, dass jede Krone, Brücke oder jedes Implantatgerüst genau die gleichen Materialeigenschaften erreicht, was vorhersehbare und qualitativ hochwertige Ergebnisse garantiert.

Vielseitigkeit in Materialien und Anwendung

Obwohl am häufigsten mit Zirkonoxid assoziiert, werden diese Öfen auch zur Verarbeitung anderer fortschrittlicher Materialien wie Lithiumdisilikat und einiger unedler Metalle verwendet. Sie sind maßgeblich an der Herstellung einer breiten Palette von Restaurationen beteiligt, darunter Kronen, Brücken, Veneers und Implantatkomponenten.

Jenseits des Sinterns: Glasieren und Einfärben

Viele moderne Öfen führen auch sekundäre Funktionen bei niedrigeren Temperaturen aus. Nach dem Sintern wird eine Restauration oft mit Farben angepasst und dann glasiert, um eine glatte, nicht poröse und ästhetisch ansprechende Oberfläche zu schaffen. Dieser letzte Brand erfolgt oft im selben Ofen.

Wichtige Überlegungen und Best Practices

Die korrekte Durchführung des Sinterprozesses ist entscheidend für die Laborproduktivität und die Qualität des Endprodukts.

Auswirkungen auf die Effizienz des Arbeitsablaufs

Das Sintern kann ein langwieriger Prozess sein, der manchmal mehrere Stunden dauert. Ein gut konzipierter Ofen, der mehrere Einheiten verarbeiten kann oder schnellere Zyklen bietet, kann den Arbeitsablauf, die Produktivität und die Gesamtleistung eines Labors erheblich verbessern.

Die Unverzichtbarkeit der Sicherheit

Techniker müssen diese Hochtemperaturgeräte mit Sorgfalt bedienen. Zu den Best Practices gehören das Tragen von hitzebeständigen Handschuhen und Schutzbrillen, das genaue Befolgen der Herstelleranweisungen und das vollständige Abkühlen der Restaurationen vor der Handhabung, um sowohl die Sicherheit des Bedieners als auch die Materialintegrität zu gewährleisten.

Wartung für Konsistenz

Regelmäßige Reinigung und Wartung des Ofens sind unerlässlich. Staub- oder Schmutzansammlungen können die Heizelemente beeinträchtigen und zu inkonsistenten Ergebnissen führen, wodurch die Qualität der endgültigen Restauration beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sinterns ermöglicht es einem Labor, seine Prozesse basierend auf seinen primären Zielen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester Restaurationen liegt: Sintern ist der unverzichtbare Schritt, der die notwendigen Materialeigenschaften für einen langfristigen klinischen Erfolg entwickelt.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt: Der Ofen ist auch Ihr Werkzeug für die abschließenden Glasur- und Färbezyklen, die ein lebensechtes und glänzendes Aussehen erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Laborproduktivität liegt: Die Investition in einen zuverlässigen, effizienten Ofen und die Einhaltung strenger Wartungs- und Sicherheitsprotokolle ist der Schlüssel zu einem reibungslosen und vorhersehbaren Arbeitsablauf.

Letztendlich ist die Beherrschung des Sinterprozesses grundlegend für die Fähigkeit eines modernen Dentallabors, langlebige, schöne und qualitativ hochwertige Restaurationen zu liefern.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Prozessziel | Verwandelt weiches, gefrästes Zirkonoxid im „Grünzustand“ in eine dichte, starke, endgültig dimensionierte Restauration. |

| Kernmechanismus | Verdichtung (Partikel verschmelzen, Poren werden eliminiert) und Kristallisation (innere Struktur wird gestärkt). |

| Primäre Ausrüstung | Ein spezieller dentales Sinterofen, der präzise Temperaturregelung und Zyklen bietet. |

| Wichtigstes Ergebnis | Erzeugt ein hochfestes, biokompatibles Produkt, das Kaukräften standhalten kann. |

| Zusätzliche Funktionen | Viele Öfen übernehmen auch das abschließende Glasieren und Einfärben für die Ästhetik. |

Bereit, Ihren Sinterprozess zu meistern?

Präzisionssintern ist die Grundlage für langlebige und ästhetisch perfekte Zahnrestaurationen. Der richtige Ofen ist entscheidend für den Erfolg, die Produktivität und den Ruf Ihres Labors.

KINTEK unterstützt Dentallabore wie Ihres durch die Bereitstellung fortschrittlicher, zuverlässiger Sinterlösungen. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine Reihe von Hochtemperaturöfen an, die für ihre Präzision und Langlebigkeit bekannt sind. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass Ihre Ausrüstung genau Ihren einzigartigen Arbeitsabläufen und Materialanforderungen entspricht.

Steigern Sie die Qualität und Effizienz Ihrer Kronen-, Brücken- und Implantatproduktion.

Kontaktieren Sie KINTERO noch heute, um zu besprechen, wie unsere Sinteröfen zum zuverlässigen Kern Ihres Dentallabors werden können.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit