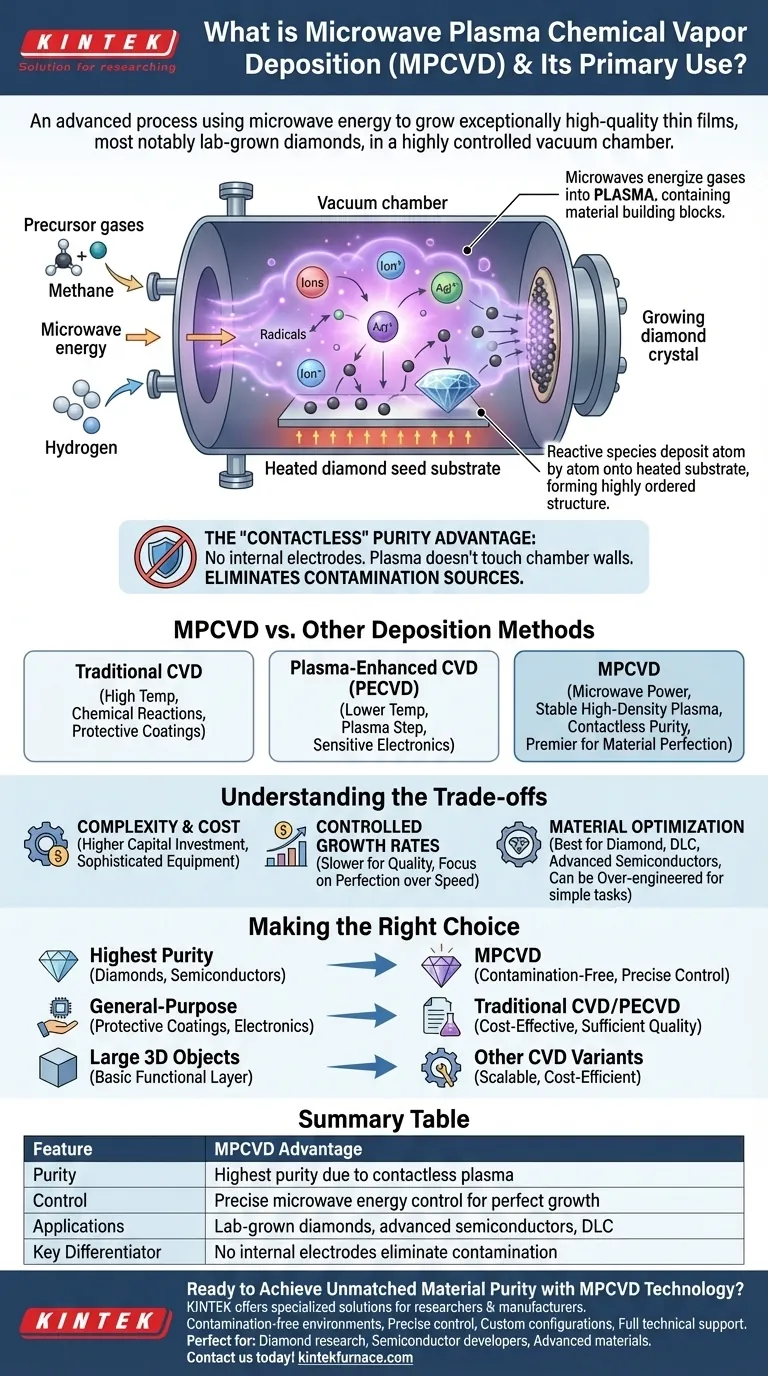

Die Mikrowellen-Plasma-Chemische-Dampfabscheidung (MPCVD) ist ein fortschrittliches Verfahren, das Mikrowellenenergie nutzt, um außergewöhnlich hochwertige Dünnschichten, insbesondere im Labor gezüchtete Diamanten, zu züchten. Durch die Anregung von Vorläufergasen in einen Plasmazustand in einer hochkontrollierten Vakuumkammer ermöglicht es die präzise Abscheidung von Materialien auf einem Substrat, Atom für Atom.

Der wahre Wert von MPCVD liegt in seiner Fähigkeit, eine ultrareine, präzise kontrollierte Wachstumsumgebung zu schaffen. Durch die Verwendung von Mikrowellen zur Erzeugung eines eingeschlossenen Plasmas werden die üblichen Kontaminationsquellen, die bei anderen Methoden auftreten, eliminiert, was es zum Goldstandard für die Herstellung hochreiner Diamanten und anderer fortschrittlicher Materialien macht.

Wie MPCVD funktioniert: Eine Frage der Reinheit und Kontrolle

Um zu verstehen, warum MPCVD ein Wendepunkt ist, muss man zuerst seinen Kernmechanismus verstehen. Es geht nicht nur darum, eine Beschichtung aufzutragen; es geht darum, ein neues Material von Grund auf in der sauberstmöglichen Umgebung aufzubauen.

Die Rolle von Mikrowellen und Plasma

MPCVD beginnt mit der Einführung spezifischer Vorläufergase, wie Methan und Wasserstoff für das Diamantwachstum, in eine Vakuumkammer. Mikrowellenenergie wird dann in die Kammer geleitet, wodurch diese Gase angeregt und Elektronen von ihren Atomen gelöst werden, um Plasma zu erzeugen – eine reaktive Wolke aus Ionen und Radikalen.

Schaffung der idealen Wachstumsumgebung

Diese Plasmawolke enthält die grundlegenden Bausteine des gewünschten Materials (z. B. Kohlenstoffatome für Diamant). Diese reaktiven Spezies lagern sich dann auf einem erhitzten Substrat ab, oft einem kleinen Diamant-"Saat"-Kristall, wo sie sich zu einer hochgeordneten Kristallstruktur anordnen und effektiv das neue Material wachsen lassen.

Der "berührungslose" Reinheitsvorteil

Das definierende Merkmal von MPCVD ist seine Methode zur Plasmaerzeugung. Im Gegensatz zu anderen Techniken gibt es keine internen Elektroden in der Kammer. Das Plasma wird durch das Mikrowellenfeld selbst erzeugt und eingeschlossen, wodurch verhindert wird, dass es die Kammerwände berührt.

Dieser „berührungslose“ Ansatz ist entscheidend, da er die beiden Hauptquellen der Kontamination eliminiert: Verunreinigungen, die von internen Elektroden abgesputtert werden, und Verunreinigungen von den Kammerwänden. Das Ergebnis ist ein Film von außergewöhnlich hoher Reinheit.

MPCVD im Vergleich zu anderen Abscheidungsmethoden: Ein kritischer Unterschied

MPCVD gehört zu einer größeren Familie von Technologien, die als Chemische Dampfabscheidung (CVD) bekannt sind, aber seine spezifische Verwendung von Mikrowellen verleiht ihm einzigartige Vorteile.

Traditionelle Chemische Dampfabscheidung (CVD)

Die traditionelle CVD verwendet hohe Temperaturen, um die chemischen Reaktionen auszulösen, die für die Abscheidung eines Films erforderlich sind. Es ist ein robustes und weit verbreitetes Verfahren zur Herstellung von Schutzbeschichtungen und Dünnschichten in der Halbleiterindustrie.

Die Plasma-gestützte Variante (PECVD)

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) fügt dem Prozess einen Schritt zur Plasmaerzeugung hinzu. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was für empfindliche Elektronik entscheidend ist. MPCVD ist ein spezialisierter, hochleistungsfähiger Typ von PECVD, der Mikrowellen als Energiequelle verwendet.

Warum Mikrowellen ein Wendepunkt sind

Obwohl andere PECVD-Methoden existieren, erzeugt die Verwendung von Mikrowellen ein stabileres Plasma mit höherer Dichte. Dies, kombiniert mit der kontaminationsfreien „berührungslosen“ Umgebung, ermöglicht ein Maß an Kontrolle und Reinheit, das andere Methoden nicht ohne Weiteres erreichen können, was sie zur ersten Wahl für Anwendungen macht, bei denen Materialperfektion von größter Bedeutung ist.

Verständnis der Kompromisse

Keine Technologie ist ohne ihre Kompromisse. Während MPCVD eine unvergleichliche Qualität liefert, bringt es spezifische Überlegungen mit sich.

Komplexität und Kosten

MPCVD-Systeme sind hochkomplexe Geräte. Die Notwendigkeit präziser Mikrowellengeneratoren, fortschrittlicher Vakuumsysteme und akribischer Gassteuerung führt zu erheblich höheren anfänglichen Investitionskosten als bei herkömmlichen CVD-Anlagen.

Kontrollierte Wachstumsraten

Um nahezu perfekte Kristallstrukturen zu erzielen, ist ein bewusster, kontrollierter Wachstumsprozess erforderlich. Folglich können die Abscheidungsraten bei MPCVD langsamer sein als bei weniger präzisen Massenabscheidungsverfahren. Der Fokus liegt auf Qualität statt auf reiner Geschwindigkeit.

Materialoptimierung

MPCVD ist stark für Materialien optimiert, bei denen seine Reinheitsvorteile die Kosten rechtfertigen, hauptsächlich Diamant, diamantähnlicher Kohlenstoff (DLC) und andere fortschrittliche Halbleiter. Für einfachere Beschichtungen, bei denen absolute Reinheit nicht der Hauptantrieb ist, kann es eine überdimensionierte und weniger kosteneffiziente Lösung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Abscheidungstechnologie hängt vollständig von Ihren spezifischen Anforderungen an Materialreinheit, Leistung und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von reinsten im Labor gezüchteten Diamanten oder Halbleitermaterialien der nächsten Generation liegt: MPCVD ist aufgrund seines kontaminationsfreien Prozesses und der präzisen Kontrolle die unbestrittene führende Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Schutzbeschichtungen gegen Korrosion oder Standard-Dünnschichten für Elektronik liegt: Traditionelle CVD- oder andere PECVD-Methoden bieten oft eine kostengünstigere Lösung mit ausreichender Qualität für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer, komplexer 3D-Objekte mit einer grundlegenden Funktionsschicht liegt: Die Skalierbarkeit und Kosteneffizienz anderer CVD-Varianten können besser geeignet sein.

Letztendlich ist das Verständnis des Prinzips der Kontaminationskontrolle der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Materialabscheidungsanforderungen.

Zusammenfassungstabelle:

| Merkmal | MPCVD-Vorteil |

|---|---|

| Reinheit | Höchste Reinheit durch berührungslose Plasmaerzeugung |

| Kontrolle | Präzise Mikrowellenenergiekontrolle für perfektes Kristallwachstum |

| Anwendungen | Im Labor gezüchtete Diamanten, fortschrittliche Halbleiter, DLC-Beschichtungen |

| Wesentliches Unterscheidungsmerkmal | Keine internen Elektroden eliminieren Kontaminationsquellen |

Bereit, mit der MPCVD-Technologie unübertroffene Materialreinheit zu erzielen?

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere MPCVD-Systeme sind für Forscher und Hersteller konzipiert, die höchste Qualität bei im Labor gezüchteten Diamanten und Halbleitermaterialien fordern.

Unsere spezialisierten MPCVD-Lösungen bieten:

- Kontaminationsfreie Abscheidungsumgebungen

- Präzise Mikrowellenplasmakontrolle

- Kundenspezifische Konfigurationen für einzigartige Forschungsanforderungen

- Vollständiger technischer Support von der Installation bis zum Betrieb

Perfekt für: Diamantforschungslabore, Halbleiterentwickler und Hersteller fortschrittlicher Materialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Technologie Ihre Materialsynthesefähigkeiten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum