Im Kern ist ein Kernspulen-Induktionsofen ein Elektroofen, der Metall schmilzt, indem er wie ein elektrischer Transformator wirkt. Er verwendet einen Eisenkern, um eine primäre elektrische Wicklung mit der Metallcharge selbst zu verbinden, die als kurzgeschlossene sekundäre Wicklung fungiert und so intensive Wärme direkt im Metall erzeugt.

Das entscheidende Konzept ist, dass ein Kernspulenofen einen Eisenkern verwendet, um eine hocheffiziente, niederfrequente magnetische Verbindung zwischen der Stromquelle und dem Metall herzustellen. Dies unterscheidet ihn grundlegend von einem kernlosen Ofen und bestimmt seine spezifischen Anwendungen.

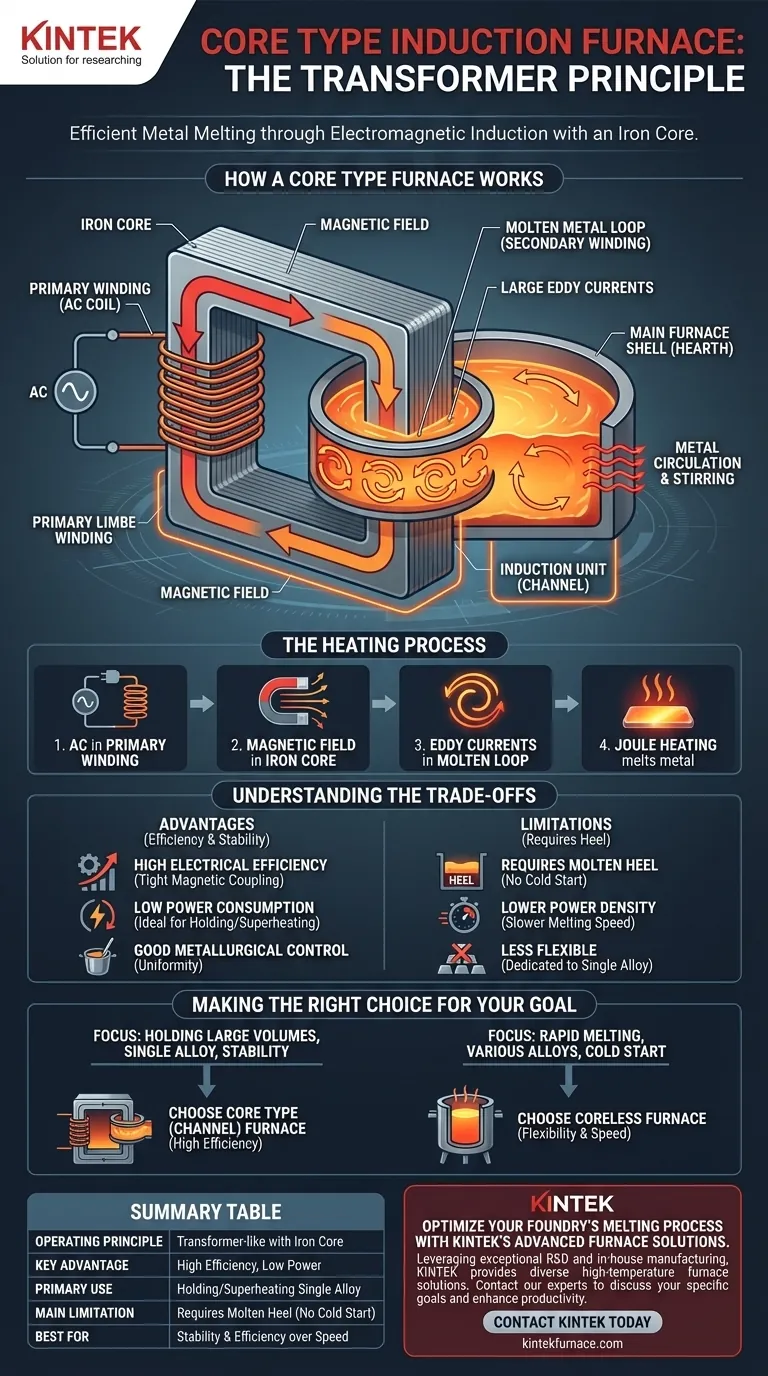

Wie ein Kernspulenofen funktioniert

Ein Kernspulen-Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion, einem Konzept, das jedem vertraut ist, der versteht, wie ein einfacher Transformator funktioniert. Das Ziel ist die Umwandlung von elektrischer Energie in Wärme innerhalb einer Metallcharge.

Die Analogie zum Transformator

Stellen Sie sich einen Standardtransformator mit zwei Spulen vor, die um einen Eisenkern gewickelt sind. In einem Kernspulenofen:

- Die Primärwicklung: Eine elektrische Spule, die von einer Wechselstromquelle gespeist wird, ist um einen lamellierten Eisenkern gewickelt.

- Der Eisenkern: Dieser Kern konzentriert und lenkt das von der Primärwicklung erzeugte Magnetfeld.

- Die Sekundärwicklung: Das zu schmelzende Metall befindet sich in einem Kanal oder Ring, der durch den Eisenkern geschlungen ist. Dieser Metallring wird effektiv zu einer einlagigen, kurzgeschlossenen Sekundärspule.

Der Heizprozess

- Ein Wechselstrom (AC) wird durch die Primärwicklung geleitet.

- Dies erzeugt ein starkes, wechselndes Magnetfeld, das vom Eisenkern konzentriert wird.

- Das Magnetfeld induziert einen sehr großen Wirbelstrom in der Schleife des leitfähigen Metalls (der Charge).

- Der natürliche elektrische Widerstand des Metalls wirkt diesem starken Strom entgegen, erzeugt immense Wärme (Joule-Erwärmung) und lässt das Metall schmelzen.

Metallzirkulation

Ein wesentlicher Vorteil dieses Designs ist die natürliche Rührwirkung, die es erzeugt. Die im Metallring erzeugte intensive Wärme bewirkt, dass er in das Hauptbad oder die Esse des Ofens zirkuliert. Diese Bewegung sorgt für eine gleichmäßigere Temperatur und eine konsistentere Legierungszusammensetzung im gesamten geschmolzenen Bad.

Schlüsselkomponenten und Design

Das physikalische Design eines Kernspulenofens ist auf seine Funktion als Transformator aufgebaut. Aufgrund seiner besonderen Konstruktion wird er oft als Kanalofen bezeichnet.

Der Hauptofenmantel

Dies ist das Hauptgefäß, das mit feuerfestem Material ausgekleidet ist und den Großteil des geschmolzenen Metalls aufnimmt.

Die Induktoreinheit (Der "Kanal")

An den Hauptmantel angeschlossen ist die Induktoreinheit. Hier findet die Erwärmung statt. Sie enthält die Primärspule und den Eisenkern mit einem Kanal, durch den das geschmolzene Metall geschleift wird, um den "Sekundärkreis" zu vervollständigen.

Verständnis der Kompromisse

Keine Technologie ist für jede Anwendung perfekt. Das Design des Kernspulenofens schafft deutliche Vorteile und Einschränkungen.

Vorteile

- Hohe elektrische Effizienz: Der Eisenkern erzeugt eine sehr enge magnetische Kopplung, was im Vergleich zu kernlosen Designs zu geringeren Energieverlusten führt.

- Geringer Stromverbrauch: Sie eignen sich hervorragend zum Halten von Metall bei einer bestimmten Temperatur über lange Zeiträume oder zum Überhitzen, da sie im stationären Zustand weniger Strom verbrauchen.

- Gute metallurgische Kontrolle: Das sanfte, kontinuierliche Rühren sorgt für hervorragende Mischung und Temperaturhomogenität.

Einschränkungen

- Benötigt eine geschmolzene Restmenge: Ein Kernspulenofen kann nicht mit kaltem Festmetall gestartet werden. Eine kontinuierliche Schleife aus geschmolzenem Metall muss immer im Kanal vorhanden sein, um den Sekundärkreis zu vervollständigen. Dies wird als "geschmolzene Restmenge" bezeichnet.

- Geringere Leistungsdichte: Sie können Metall nicht so schnell schmelzen wie kernlose Öfen, da die anlegbare Leistung durch die feuerfeste Auskleidung des Kanals begrenzt ist.

- Weniger flexibel: Sie eignen sich nicht gut für häufige Legierungswechsel, da der Ofen vollständig entleert werden muss, was ein komplexer Vorgang ist. Sie sind in der Regel einem einzigen Legierungstyp gewidmet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den betrieblichen Anforderungen der Gießerei oder des Werks ab.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen einer einzigen Legierung bei Temperatur liegt: Die hohe Effizienz und der geringe Stromverbrauch eines Kernspulen-(Kanal-)Ofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen verschiedener Legierungen aus dem Kalten liegt: Ein kernloser Induktionsofen ist aufgrund seiner Flexibilität und hohen Leistungsdichte überlegen.

Letztendlich ermöglicht Ihnen das Verständnis des Kernspulenofens als hochspezialisierter Transformator, seine einzigartigen Stärken in Anwendungen zu erkennen, die Effizienz und Stabilität gegenüber Geschwindigkeit und Flexibilität erfordern.

Zusammenfassungstabelle:

| Merkmal | Kernspulen-Induktionsofen |

|---|---|

| Funktionsprinzip | Funktioniert wie ein Transformator mit Eisenkern |

| Hauptvorteil | Hohe elektrische Effizienz und geringer Stromverbrauch |

| Hauptanwendung | Halten und Überhitzen großer Mengen einer einzigen Legierung |

| Hauptbeschränkung | Benötigt eine geschmolzene Restmenge; kann nicht aus dem Kalten gestartet werden |

| Am besten geeignet für | Gießereien, die auf Stabilität und Effizienz statt auf Geschwindigkeit Wert legen |

Optimieren Sie den Schmelzprozess Ihrer Gießerei mit den fortschrittlichen Ofenlösungen von KINTEK.

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Röhren-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige betriebliche Anforderungen wie Ihre präzise zu erfüllen.

Ob Sie die hocheffiziente Stabilität eines Kernspulenofens oder die Flexibilität eines kernlosen Designs benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung auszuwählen oder anzupassen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Ziele beim Metallschmelzen zu besprechen und zu erfahren, wie KINTEK Ihre Produktivität und Effizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit