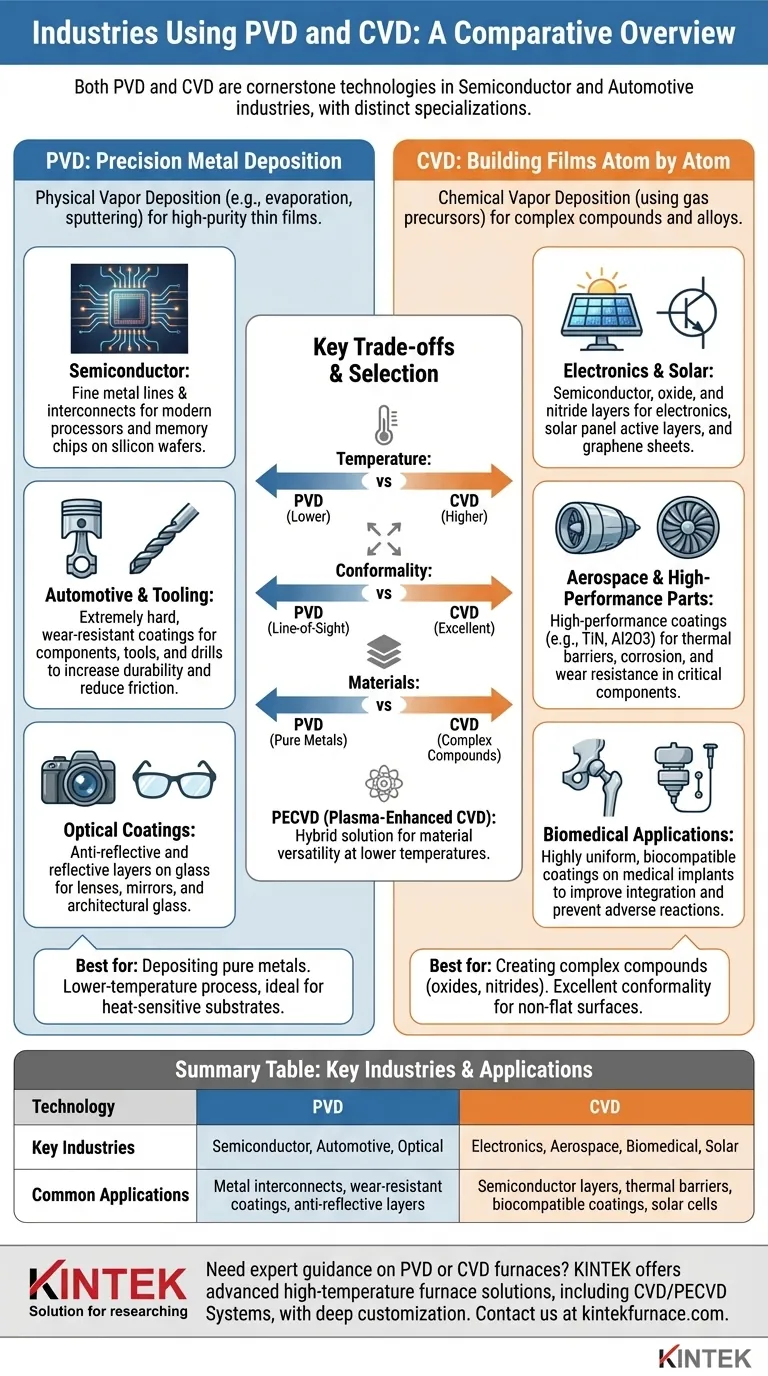

Kurz gesagt, sowohl die Physikalische Gasphasenabscheidung (PVD) als auch die Chemische Gasphasenabscheidung (CVD) sind Eckpfeilertechnologien in der Halbleiter- und Automobilindustrie. PVD ist auch eine Hauptstütze für optische Beschichtungen, während CVD eine umfassende und kritische Anwendung in der Luft- und Raumfahrt, biomedizinischen Anwendungen und der Solarzellenherstellung findet. Die Wahl hängt vollständig vom abzuscheidenden Material und den gewünschten Eigenschaften der fertigen Schicht ab.

Die Entscheidung zwischen PVD und CVD wird nicht von der Industrie, sondern von den spezifischen Materialanforderungen der Anwendung bestimmt. PVD ist die erste Wahl für die Abscheidung reiner Metalle, während CVD eine überlegene Vielseitigkeit für die Herstellung komplexer Verbindungen wie Oxide und Nitride mit hochkontrollierten Eigenschaften bietet.

Wo PVD glänzt: Präzisionsmetallabscheidung

Die Physikalische Gasphasenabscheidung funktioniert durch physikalisches Bombardieren oder Verdampfen eines festen Quellmaterials in einem Vakuum, wodurch es sich bewegt und auf einem Substrat kondensiert. Dieser direkte, geradlinige Prozess macht es außergewöhnlich gut geeignet für die Abscheidung hochreiner dünner Schichten, insbesondere von Metallen.

Die Halbleiterindustrie

In der Mikroelektronik ist PVD unerlässlich für die Herstellung der feinen Metalllinien und Verbindungen, die die Schaltkreise auf einem Siliziumwafer bilden. Ihre Präzision ist entscheidend für den Bau moderner Prozessoren und Speicherchips.

Automobil und Werkzeuge

PVD wird verwendet, um extrem harte, verschleißfeste Beschichtungen auf Motorkomponenten, Werkzeuge und Bohrer aufzubringen. Diese dünnen Metallschichten, oft nur wenige Mikrometer dick, erhöhen die Haltbarkeit dramatisch und reduzieren die Reibung.

Optische Beschichtungen

Das Verfahren wird häufig verwendet, um dünne metallische und dielektrische Schichten auf Glas abzuscheiden. Dadurch entstehen die Antireflexbeschichtungen auf Brillen und Kameralinsen sowie die reflektierenden Oberflächen von Spiegeln und Architekturglas.

Die Vielseitigkeit von CVD: Schichten Atom für Atom aufbauen

Die Chemische Gasphasenabscheidung ist grundlegend anders. Sie führt Vorläufergase in eine Reaktionskammer ein, die dann chemisch reagieren und sich auf der Substratoberfläche zersetzen, um die gewünschte Schicht zu bilden. Dies ermöglicht die Schaffung einer Vielzahl von Materialien jenseits reiner Metalle.

Elektronik- und Solarindustrie

CVD ist von unschätzbarem Wert für die Abscheidung von Halbleiter- (z. B. Silizium), Oxid- und Nitridschichten, die Transistoren und andere elektronische Komponenten bilden. Es ist auch ein Schlüsselprozess bei der Herstellung der aktiven Schichten von Solarzellen und sogar für die Herstellung hochwertiger Graphenschichten für Displays der nächsten Generation.

Luft- und Raumfahrt sowie Hochleistungsteile

Die Luft- und Raumfahrtindustrie verlässt sich auf CVD für Hochleistungsbeschichtungen, die thermische Barrieren und Beständigkeit gegen Korrosion und Verschleiß bieten. Materialien wie Titannitrid (TiN) und Aluminiumoxid (Al2O3) sind üblich zum Schutz kritischer Triebwerks- und Strukturkomponenten.

Biomedizinische Anwendungen

CVD kann hoch gleichmäßige, biokompatible Beschichtungen auf medizinischen Implantaten erzeugen. Diese Schichten verbessern die Integration des Geräts in den Körper und verhindern unerwünschte Reaktionen, was sie zu einer kritischen Technologie für die moderne Medizin macht.

Die Kompromisse verstehen

Die Wahl der richtigen Abscheidungstechnologie erfordert das Verständnis ihrer grundlegenden Betriebsmerkmale und der daraus resultierenden Kompromisse bei Leistung, Materialkompatibilität und Kosten.

Wann PVD zu wählen ist

PVD ist typischerweise ein Niedertemperaturprozess als traditionelle CVD. Dies macht es ideal für die Beschichtung von Substraten, die hohen Temperaturen nicht standhalten. Wenn Ihr Ziel darin besteht, ein reines Metall mit hoher Präzision abzuscheiden, ist PVD fast immer die direktere und effektivere Lösung.

Wann CVD zu wählen ist

CVD excelled dort, wo PVD nicht kann. Seine chemische Natur ermöglicht es, komplexe Verbindungen und Legierungen mit präziser Kontrolle über Stöchiometrie und Struktur abzuscheiden. Da es auf Gasdiffusion basiert, bietet CVD außerdem eine ausgezeichnete Konformalität, was bedeutet, dass es hochkomplexe, unebene Oberflächen gleichmäßig beschichten kann.

Die Rolle des Plasmas (PECVD)

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine entscheidende Variante. Sie nutzt Plasma, um die Vorläufergase zu energetisieren, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen stattfinden kann. Dies überbrückt effektiv die Lücke und bietet die Materialvielfalt von CVD auf temperaturempfindlichen Substraten, wo sonst nur PVD eine Option gewesen wäre.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich nach dem Material richten, das Sie abscheiden müssen, und den funktionalen Anforderungen des fertigen Teils.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder der Arbeit mit wärmeempfindlichen Substraten liegt: PVD ist oft die direktere und effektivere Wahl.

- Wenn Ihr Ziel darin besteht, hochbeständige, konforme Beschichtungen komplexer Verbindungen wie Oxide oder Nitride herzustellen: CVD bietet unübertroffene Vielseitigkeit und Kontrolle über die Eigenschaften der Schicht.

- Wenn Sie die Vielseitigkeit von CVD benötigen, aber durch niedrigere Prozesstemperaturen eingeschränkt sind: Untersuchen Sie Plasma-Enhanced CVD (PECVD) als ideale Hybridlösung.

Das Verständnis des Kernmechanismus – physikalische Abscheidung versus chemische Oberflächenreaktion – ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre spezifischen Material- und Leistungsziele.

Zusammenfassungstabelle:

| Technologie | Schlüsselindustrien | Häufige Anwendungen |

|---|---|---|

| PVD | Halbleiter, Automobil, Optik | Metallverbindungen, verschleißfeste Beschichtungen, Antireflexschichten |

| CVD | Elektronik, Luft- und Raumfahrt, Biomedizin, Solar | Halbleiterschichten, thermische Barrieren, biokompatible Beschichtungen, Solarzellen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD- oder CVD-Ofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Leistung steigern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrer Branchenanwendung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften